Перечень чертежей:

1. Рабочий чертеж детали втулка А4 из материала сталь 40 ГОСТ 1050-88 с указанием припусков, допусков и шероховатостей

Дополнительные материалы: Пояснительная записка на 15 стр.

В данной записке был определен тип производства. Программа запуска составляет 725 деталей, а выпуск в месяц 2900 шт. Тип производства - среднесерийное.

Производство серийное характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями и сравнительно большим объемом выпуска. В зависимости от количества изделий в партии или серии.

На предприятиях серийного производства значительная часть оборудования состоит из универсальных станков, которые оснащены универсально-наладочными и универсально-сборочными приспособлениями, что в свою очередь позволяет снять трудоемкость и удешевить производство.

Для серийного производства характерен дифференцированный технологический процесс изготовления деталей. Он расчленен на ряд небольших по объему операций, выполняемых на различных станках.

Выполнено общее описание конструкции детали и ее служебного назначения. Деталь «втулка» является типичным представителем деталей типа тела вращения и имеет следующие основные поверхности: длину 25 мм, наружный диаметр Æ 125 мм, внутренние диаметры Æ 50 мм и Æ 60 мм, паз длиной 8 мм, глубиной 12 мм, шириной 30 мм.

Наибольший квалитет точности наружных поверхностей h14, внутренних – H14. Наименьшая шероховатость Ra 0,8 мкм по Æ 125 мм.

Для изготовления детали используется сталь 40 ГОСТ 1050 – 88, заготовка получается методом штамповки.

Общий вывод по результатам анализа: деталь имеет рациональную форму, поверхности открыты и доступны для обработки, деталь имеет хорошую жесткость, что обеспечивает высокопроизводительные методы обработки, деталь имеет оптимальные технологические базы.

Для базирования используются наружные поверхности детали (Æ 125 мм) и соответствующие торцы детали.

Проведен анализ технологичности конструкции детали. Найдены количественные показатели технологичности: коэффициент использования материала – 0,66, коэффициент точности обработки – 0, коэффициент шероховатости поверхности – 0.

В качестве заготовки была принята штамповка, полученная на горизонтально-ковочной машине ГКМ, с использованием пруткового материала. Распространенным методом – в закрытых штампах при штамповке на ГКМ.

Данная заготовка (штамповка) имеет преимущество в отличии от заготовки, полученной из проката Æ130 мм и длиной 25 мм, потому что имеет лучший коэффициент использования материала Ким = 0,66 и меньшую трудоемкость обработки.

Метод литья при простой конструкции детали нецелесообразно применять. Сталь 40 имеет плохую (низкую) текучесть, что может привести к неполному заполнению формы или образованию раковин.

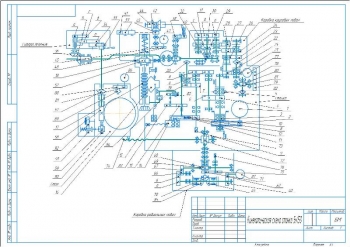

Выполнена разработка технологического процесса изготовления детали.

Произведен расчет режимов резания. Вот некоторые результаты расчета:

|

Показатель |

010 Токарная с ЧПУ |

015 Токарная с ЧПУ |

020 Токарная с ЧПУ |

025 Токарная с ЧПУ |

030 Фрезерная с ЧПУ |

|

Глубина резания |

2 мм |

2 мм |

1,5 мм |

1,5 мм |

8 мм |

|

Подача |

0,3 мм/об |

0,3 мм/об |

0,25 мм/об |

0,25 мм/об |

0,04 мм/зуб |

|

Частота вращения шпинделя |

315 об/мин |

800 об/мин |

500 об/мин |

1250 об/мин |

315 об/мин |

|

Действительная скорость резания |

130 м/мин |

118 м/мин |

200 м/мин |

235 м/мин |

30 м/мин |

|

Сила резания |

938 Н |

951 Н |

- |

- |

- |

|

Поправочный коэффициент |

0,8 |

0,8 |

1,677 |

1,677 |

1,17 |

|

Мощность при резании |

2 кВт |

1,8 кВт |

- |

- |

- |

Также в записке определена норма штучного времени на выполнение операций на станке с ЧПУ для каждой операции.

В программе: АvtoCAD

Последние просмотренные материалы