Перечень чертежей:

- Чертеж зубчатой обоймы

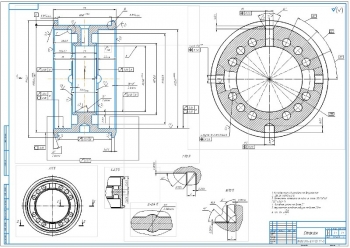

- Отливка зубчатой обоймы с указанием материалов для изготовления, с техническими требованиями:

- Точность отливки 9-5 ГОСТ 26645-85

- Литейные уклоны – 3

- Литейные радиусы R5 мм

- Трещины, раковины не более 0,5 фактического припуска на сторону

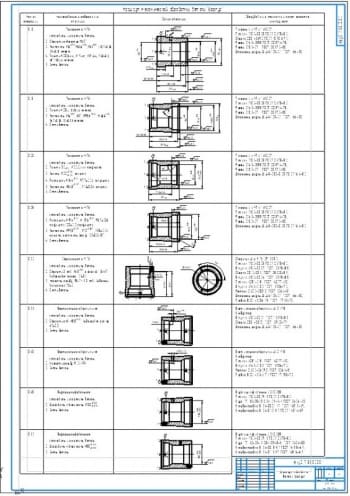

- Технологические карты изготовления детали:

- 005 Токарная

- 010 Сверлильная

- 015 Зубодолбежная

- 020 Термическая

- 025 Зубохонинговальная

- 030 Контрольная

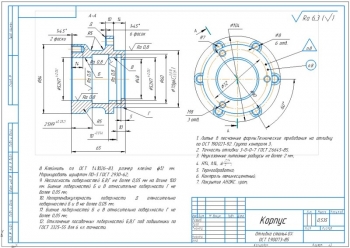

- Рабочий чертеж зубчатой обоймы: неуказанные предельные отклонения размеров валов h14, отверстий H14, остальных ±IT14/2, твердость поверхности зубьев HRC 33...38: с технологической картой с графами:

- Номер операции

- Установка, переход

- Операции, переходы

- Эскизы, обработки

- Оборудование

- Инструмент

- Приспособление

- Режимы резания

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 листах, технологические карты на 6 листах.

В пояснительной записке выполнена разработка оптимального технологического процесса производства обоймы зубчатой.

Выполнено определение типа производства.

Принято серийное производство. Определен размер производственной партии 158 шт.

Проведен анализ технических условий и требований чертежа на изготовление детали.

Сделан выбор заготовки.

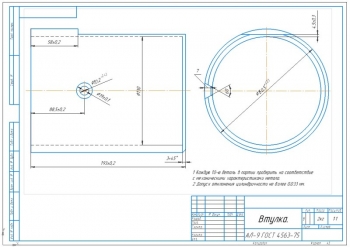

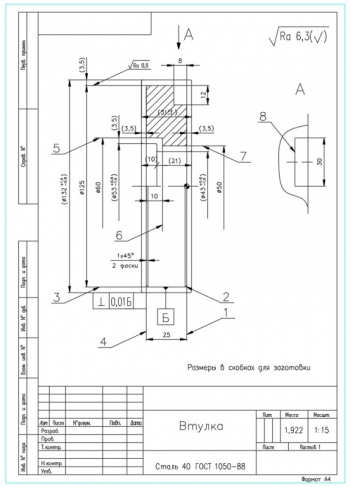

Для изготовления обоймы зубчатой выбрана заготовка из стали 40Х ГОСТ 4543-71. Требуемая длина заготовки рассчитана с учетом ширины отрезного резца и необходимости торцевания заготовки. Условное обозначение: Обойма зубчатая Сталь 40Х ГОСТ 4543-71.

Произведена разработка маршрутного технологического процесса изготовления детали, включающего следующие операции:

|

№ |

Наименование |

|

1 |

05. Токарная Установ 1 - Подрезка торца 1 начерно, начисто, - Точение поверхности 2 начерно, начисто, - Снятие фаски 3 - Расточение поверхности 9 начерно, начисто. Установ 2 - Подрезка торца 4 начерно, начисто, - Расточение поверхности 5 начерно, начисто, - Расточение поверхности 6 начисто, - Точение поверхности 7 начисто, - Снятие фаски 8 |

|

2 |

010. Сверлильная Установ 1 - Сверление 6 отверстий 10, - Снятие фаски 11, - Сверление 6 отверстий 12, - Нарезка резьбы 13, - Сверление отверстия 14, - Зенкерование отверстия 15, - Нарезка резьбы 16 |

|

3 |

015. Зубодолбежная Установ 1 - Нарезка зубьев 17 |

|

4 |

020. Термическая - Закалка, - Отпуск |

|

5 |

025. Притирочная Притирка зубьев |

Приведен выбор технологического оборудования.

Принято оборудование:

- Токарный станок с ЧПУ СКЕ6150z/2000

- Вертикально-сверлильный станок с револьверной головкой модель 2Р135Ф2

- Зубодолбежный полуавтоматический станок 5140

- Электропечь камерная СНОЛ-15/12

Выбрана технологическая оснастка:

- Стандартный резец токарный проходной (правый) с отогнутой головкой и пластиной из твердого сплава Т15К6

- Резец токарно-расточной для обработки сквозных отверстий второго исполнения Т5К10

- Сверло спиральное с коническим хвостовиком Т15К6, ГОСТ 22736-77

- Зенкер с коническим хвостовиком, оснащенный пластинами из твердого сплава Т15К6, диаметр 14 мм

- Метчик с проходным хвостовиком для метрической резьбы

- Долбяк прямозубый тип 1, ГОСТ 9323-79

Применяется измерительный инструмент:

- Штангенциркуль ШЦ -2-250-0,1

- Нутромер НИ100-160

- Микрометр МК 150-1 125-225-0.01

- Профилограф-профилометр А1

- Калибр-скоба 220h14

- Калибр-пробка 115,2H8

Сделан выбор общих и промежуточных припусков на обработку заготовки.

Выполнено назначение режимов обработки. Определены параметры для токарной операции:

|

№ |

Наименование |

Значение |

|||

|

Длина рабочего хода |

Число оборотов шпинделя |

Скорость |

Основное время на операцию |

||

|

1 |

Подрезка торца на диаметр 232 мм на глубину 5 мм |

62,5 мм |

159 об/мин |

261 м/мин |

2,72 мин |

|

2 |

Проточение с диаметра 232 мм до диаметра 220 мм h14 на длину 20 мм |

25 мм |

160 об/мин |

403 м/мин |

0,8 мин |

|

3 |

Снятие фаски 2х45º с диаметра 220 мм |

4,8 мм |

158 об/мин |

109 м/мин |

0,07 мин |

|

4 |

Расточение с диаметра 117 мм до диаметра 127H8 на длину 40 мм |

45 мм |

381 об/мин |

335 м/мин |

0,98 мин |

|

5 |

Переход 2. Переустановка детали |

||||

|

6 |

Подрезка торца на диаметр 155 мм на глубину 5 мм контролируя размер 67 мм |

30 мм |

238 об/мин |

116 м/мин |

0,87 мин |

|

7 |

Расточение с диаметра 105 мм до диаметра 115,2 мм H8 на длину 27 мм |

32 мм |

122,5 м/мин |

375 об/мин |

0,69 мин |

|

8 |

Расточение с диаметра 115,2 мм до диаметра 127 H14 на длину 2 мм |

5 мм |

387 об/мин |

140 м/мин |

0,1 мин |

|

9 |

Проточение с диаметра 155 мм до 145 h14 на длину 47 мм |

52 мм |

213 об/мин |

103,5 м/мин |

1,6 мин |

|

10 |

Снятие фаски 2х45º с диаметра 220 мм |

4,8 мм |

157 об/мин |

109 м/мин |

0,04 мин |

|

11 |

Основное время на токарную операцию |

7,93 мин |

|||

Сделано нормирование технологических операций механической обработки с определением нормы времени на изготовление одной детали 9,21 мин, партии 1455,21 мин, годового выпуска 36840 мин.

В данной работе разработан оптимальный технологический процесс производства обоймы зубчатой.

В программе: Компас 3D v, AutoCad