Перечень чертежей:

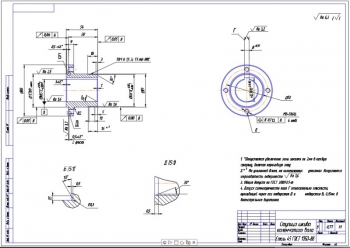

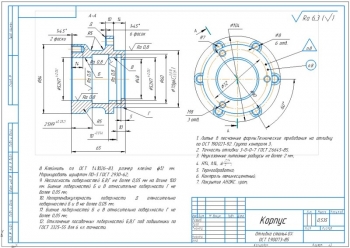

- Чертеж стакана А2 с техническими требованиями:

Отклонения центрального угла между осями двух любых отверстий не более ±35’.

База центральных углов – А.

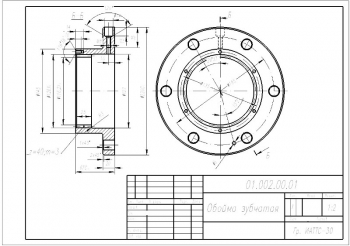

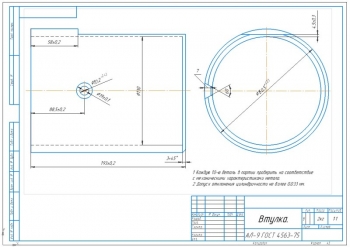

- Рабочий чертеж заготовки стакана А2:

Нормализовать 207 НВ.

Точность изготовления Т4, группа стали М2, степень сложности С2, исходный индекс 12 по ГОСТ 7505-89.

Допустимая величина смещения поверхности разъема штампа - 0,8 мм

Допустимая величина остаточного облоя – 1 мм

Допустимая высота заусенца - 3 мм.

Неуказанные радиусы закруглений R 2,5±1,0.

Штамповочные уклоны: внешние - 7°, внутренние - 10°.

Другие технические требования по ГОСТ 8479-70.

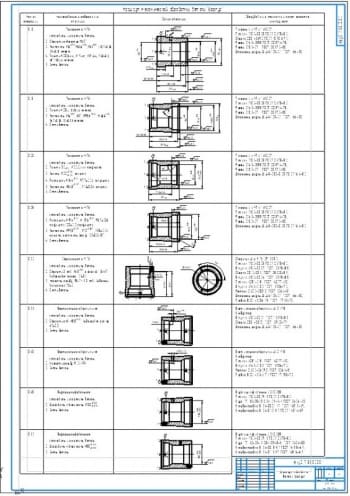

- Карта наладки для вертикально-сверлильного станка 2Р135Ф2 А1

- Набор карт эскизов

- Карта эскиза для 005 операции с обозначением допусков и посадок

- Чертеж карты эскизов для 010 операции с обозначением шероховатости

- Эскиз для обработки детали стакан на 015 операции с выделением обрабатываемой поверхности

- Карта эскизов для 020 операции:

Приведен размер для справок.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 страницах, где разработан технологический процесс обработки детали «Стакан».

Проведен анализ конструкции. Данная деталь предназначена для фиксирования подшипника на конце вала в корпусе редуктора и предохранения их от загрязнения. Материл изготовления – сталь 35 ГОСТ 1050-88. Масса детали – 1,56 кг, а количество выпускаемых деталей – 20000 шт.

Определены конструктивные и технологические базы. Проведена качественная и количественная оценки. Количественная оценка проводится по трем показателям:

- Коэффициент унификации – 0,64;

- Точность размеров – самый высокий квалитет точности обработки 9;

- Шероховатость поверхности – не требуются доводочные операции.

На основании данных показателей сделан вывод, что деталь технологична.

Тип производства определяется по таблице по годовой программе выпуска и массе детали. В данном проекте тип производства – среднесерийный. При таком типе производства применяют специализированные, универсальные, агрегатные и другие металлорежущие станки. Заготовки бывают в виде штамповки, проката или отливок по моделям.

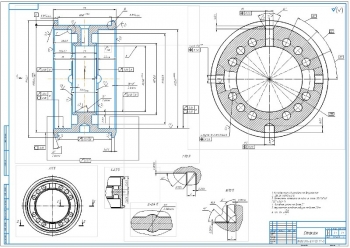

В технологической части проведен выбор метода получения заготовки. Для этого учитывают технологические свойства материала, размеры детали и ее конструктивные формы, а также программу выпуска. В результате выбран метод горячей объемной штамповки на прессах. Определена масса поковки, ее класс точности, степень сложности и исходный индекс.

Составлена таблица припусков и допусков. На основании этой таблицы выполнен эскиз заготовки. Определен коэффициент использования материала – 0,5.

Разработан маршрут технологического процесса обработки детали. При выборе черновых и чистовых баз необходимо придерживаться таких правил, как:

- Черновая базовая поверхность должна иметь четкое положение относительно других поверхностей;

- Черновая базовая поверхность должна обеспечивать стабильное положение детали в приспособлении;

- В качестве черновых баз следует выбирать поверхности ровные и чистые без следов разъема литейных форм, штампов и прочих дефектов;

- В качестве чистовых баз принимаются поверхности, наименее склонные к деформации под действием сил зажима и резания;

- Принцип постоянства баз, т.е. использование одних и тех же баз на разных операциях обработки;

- Принцип совмещения баз, т.е. измерительные, конструктивные и технологические базы едины.

Составлена маршрутно-операционная карта технологического процесса с наименованием операции, оборудованием, приспособлением и схемой установки. Также представлена таблица межоперационных припусков.

Проведен выбор оборудования и приспособлений. Для обработки отверстий выбран вертикально-сверлильный станок с ЧПУ 2Р135Ф2 с системой ЧПУ «Координата С70» с техническими характеристиками:

- Наибольший условный диаметр сверления по стали 45 35 мм

- Частота вращения шпинделя 45-2000 об/мин

- Максимальный крутящий момент на шпинделе 200 Н*м

- Расстояние от торца шпинделя до рабочей поверхности стола 40-600 мм

- Количество скоростей шпинделя 12

- Количество подач суппорта 18

- Дискретность задания перемещений 0,01 мм

- Наибольший ход суппорта по программе 560 мм

- Подача суппорта 10-500 мм/мин

- Рабочая поверхность стола (ДхШ) 400х710 мм

- Количество пазов стола 3

- Ширина Т-образного среднего паза стола 14 мм

- Точность позиционирования стола и салазок на длине хода 0,05 мм

- Мощность привода главного движения 3,7 кВт

- Габариты станка с выносным оборудованием 3500х2450х2700 мм

- Масса станка 4700 кг

Для токарных операций подобрано приспособление – патрон 7100-0019 ДСТУ ГОСТ 2675-2008.

В качестве режущего инструмента для токарной операции выбраны: резец проходной PCLNR 2525 M16 T5K10, сверло 2301-0106, расточной резец К01.5036.000-00 Т5К10.

Для токарной и сверлильной операций выбран следующий мерительный инструмент:

- Штангенциркуль ШЦЦ-I-250-0,01;

- Калибр-пробка 8133-1013.

Для снижения температуры и трения в зоне резания, снижения износа режущего инструмента и повреждения поверхностей обрабатываемой детали проведен выбор СОЖ.

Выполнен расчет режимов резания для токарной черновой и сверлильной операций. Также проведен их нормативный расчет. Результаты одной из операций занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

6 мм |

|

2 |

Подача |

0,37 мм/об |

|

3 |

Скорость резания |

18,84 м/мин |

|

4 |

Частота вращения шпинделя |

500 об/мин |

|

5 |

Минутная подача |

180 мм/мин |

|

6 |

Мощность резания |

3,8 кВт |

|

7 |

Основное время обработки |

0,74 мин |

|

8 |

Вспомогательное время |

0,61 мин |

|

9 |

Оперативное время |

1,35 мин |

|

10 |

Штучное время |

1,45 мин |

|

11 |

Подготовительно-заключительное время |

19,25 мин |

Проведена разработка управляющей программы для сверлильной операции. Составлена таблица технологических команд и координат перемещения инструментов. Показана циклограмма движения инструмента.

В ходе проведения работ был проведен анализ технологичности детали, выбран метод получения заготовки и ее параметры. Составлен технологический маршрут обработки детали и выбраны припуски на обработку.

Далее был поведен подбор оборудования, приспособления, режущих и измерительных инструментов.

Рассчитаны режимы резания и нормы времени для таких операций, как токарная черновая ЧПУ и сверлильная ЧПУ. Для сверлильной операции составлена управляющая программа.

В программе: Компас 3D v