Перечень чертежей:

- Чертеж вала А2 с разрезами и видами, с обозначением допусков и посадок, с техническими требованиями:

Размеры обеспечиваются инструментом.

Неуказанные предельные отклонения размеров H14, h14, ±IT14/2.

Острые кромки притупить.

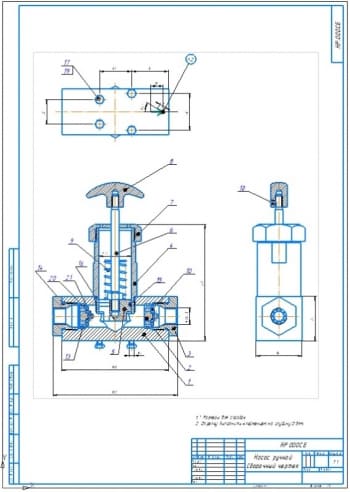

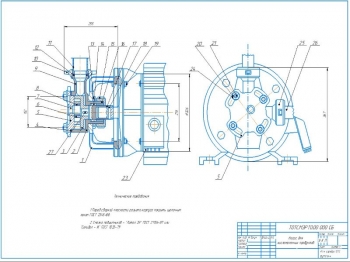

- Шнек А2 с таблицей размеров входных участков лопастей шнека:

Приведен размер для справок.

Неуказанные предельные отклонения размеров: отверстий - H14, валов - h14, остальных - Js14.

Входные и выходные участки лопастей зачистить по шаблону до шероховатости Rz20.

Контролировать по шаблону профили лопастей и их толщину.

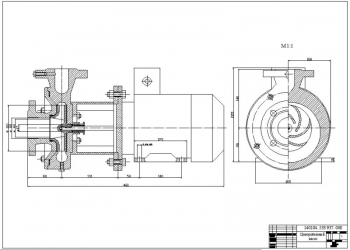

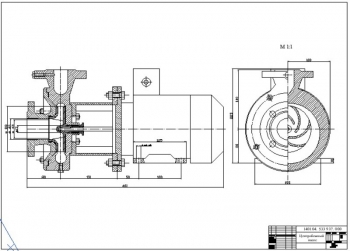

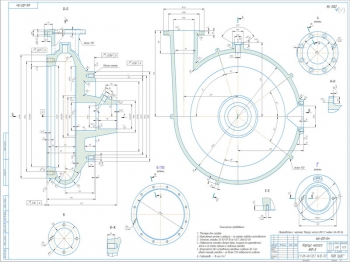

- Центробежный насос для воды в сборе А1 с позициями, с техническими характеристиками:

Подача 0,011 м/с

Напор 35 м

Частота вращения вала насоса 2950 об/мин

Допускаемый кавитационный запас 1,2 м

Подаваемая жидкость холодная вода t ≤30°С

Ресурс работы 30000 ч.

Сборку насоса выполнить согласно ТУ.

Подшипник со стороны муфты фиксировать в осевом направлении подбором толщины прокладки.

Детали, поступающие на сборку, промыть керосином и обдуть сжатым воздухом.

Гайку крепления рабочего колеса стопорить.

Вал собранного насоса должен поворачиваться вручную без заеданий.

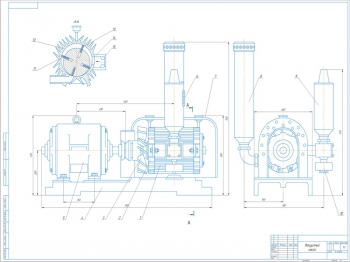

- Профилирование лопастей рабочего колеса с:

Планом колеса (вид со стороны входа)

Меридианной проекцией колеса

Конформной диаграммой

Графиками скоростей и момента скорости

Треугольниками скоростей на входе и выходе

- Чертеж отвода спирального А1 с таблицей размеров радиальных сечений.

- Колесо лопастное в разрезе А1:

Неуказанные литейные радиусы 1 мм.

Отливку выполнить по II кл. точности.

Колесо балансировать статически; металл снимать в местах с двух сторон на глубину не более 1 мм. Допустимый дисбаланс 2,5х10-3 Нм.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 45 страницах, где выполнена разработка насоса для водоснабжения.

Приведено назначение насоса и описание его конструкции. Насос – гидравлическая машина, преобразовывающая механическую энергию двигателя в энергию перемещаемой жидкости путем повышения ее давления. Это самые распространенные разновидности машин. Насосы применяются в разных целях, от водоснабжения предприятий и населения до подачи топлива в двигателях ракет. В качестве прототипа выбран центробежный консольный насос. В спроектированном насосе присутствуют:

- Корпус с радиальным напорным патрубком;

- Осевой входной патрубок;

- Прямоосный конфузор;

- Спиральный отвод с отверстиями для выпуска воздуха и слива воды;

- Рабочее колесо;

- Шнек;

- Электродвигатель;

- Упруго-пальцевая муфта.

Проведен расчет проточной части насоса. Сперва определяют коэффициент быстроходности насоса и проводят оценку кавитационных качеств. Заданы параметры лопастного насоса:

- Подача – 40 м3/час;

- Напор – 35 л;

- Частота вращения – 2950 мин-1;

- Допустимый кавитационый запас - 1,2 м;

- Подаваемая жидкость – холодная вода;

- Температура жидкости - ≤30°;

- Ресурс работы – 30000 часов;

- Расположение вала – горизонтальное.

Коэффициент быстроходности – 0,011 м3/с, каивтационный коэффициент – 1,4.

Определены основные размеры проточной части. Данные приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Наружный диаметр центробежного насоса |

0,174 м |

|

2 |

Ширина колеса на выходе |

0,011 м |

|

3 |

Диаметр горловины |

0,07 м |

|

4 |

Мощность |

5962 Вт |

|

5 |

Крутящий момент |

309 с-1 |

|

6 |

Диаметр втулки колеса |

76,5 мм |

|

7 |

Число лопаток |

8 |

|

8 |

Толщина лопаток |

4 мм |

|

9 |

Угол выхода лопаток |

25° |

Выполнено профилирование меридианного сечения центробежного колеса. Приведена таблица промежуточных сечений и график площадей.

Рассчитана шнеко-центробежная ступень насоса. Для обеспечения требуемого кавитационного запаса устанавливается специальное осевое колесо – шнек, перед лопастным колесом. Диаметр шнека – 53,8 мм.

Определен напор шнека и его осевые размеры, также проверено условие безкавитационной работы центробежного колеса. По результатам расчетов построен график энергетического согласования шнека и колеса. Определен кавитационный коэффициент быстроходности шнека – 2380. Проверено условие отсутствия кавитационной эрозии рабочих органов ступени колеса.

Проведен расчет осевых и радиальных сил, действующих на ротор насоса. Выбран способ их разгрузки. Для разгрузки осевой силы – 1202 Н, ставится второе уплотнение на заднем диске колеса и выполняются отверстия в заднем диске.

Оценена жесткость вала и просчитаны подшипники вала. Построена расчетная схема вала для определения прогиба. В качестве плавающего выбран подшипник шариковый радиальный однорядный 206 средней серии с долговечностью – 30000 часов. Фиксированный – шариковый радиальный однорядный 209 средней серии с такой же долговечностью.

Определены потери энергии в насосе и уточнен КПД. Результаты расчетов занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Разность напора жидкости перед и за уплотнением |

23 м |

|

2 |

Коэффициент расхода кольцевой уплотнительной щели |

0,426 |

|

3 |

Площадь уплотнительной щели |

2,83*10-4м3/с |

|

4 |

Потери мощности на трение дисков о жидкость |

0,53 кВт |

|

5 |

Объемное КПД насоса |

0,958 |

|

6 |

Гидравлическая мощность |

4,636 кВт |

|

7 |

Механическое КПД |

0,891 |

|

8 |

Общее КПД насоса |

0,726 |

Выполнено профилирование лопастей рабочего колеса. Для построения меридианного сечения необходимо сначала построить нормали. Затем построение линий тока. Построены графики скоростей для линий тока. Проведено построение координатной сетки на развертке цилиндра и построение конформного отображения координатной сетки на поверхностях тока. Приведены таблицы разбиения на участки линий тока и таблица углов атаки для линий тока. Построение меридианных сечений средней поверхности лопасти на меридианной проекции колеса выполняется на основе конформной диаграммы.

Оценка качества профилирования лопастей проводится путем построения контрольных графиков, которые характеризуют поток в лопастном колесе. Составлена расчетная таблица профилирования лопастей рабочего колеса для линий тока.

Проведено построение меридианных сечений лицевой и тыльной поверхностей лопасти и проекции лопасти в плане. Выполнен рабочий чертеж для изготовления лопастей колеса.

Выбран осевой подвод лопастного насоса, как самый простой и совершенный тип подвода. Рассчитан диаметр входного патрубка – 95 мм и длина подвода – 39 мм.

Спроектирована проточная часть отвода в виде спирали. Определены конструктивные размеры спирального и диффузорного каналов:

- Радиус окружности входа в отвод – 93,1 мм;

- Ширина спирального канала – 18 мм;

- Толщина зыка – 3 мм;

- Выходной диаметр – 49,3 мм;

- Длина диффузора – 150 мм.

Выполнен расчет шпоночных соединений на срез и смятие и расчет шпилек корпуса насоса. Для соединений выбрана призматическая шпонка 8х7х56 ГОСТ 23360-78. Крышка корпуса привернута 8 шпильками. Определен диаметр шпильки – 8 мм и материал – сталь 45.

В ходе проведения работы было рассмотрено назначение насоса и его конструкция. Проведен расчет прочности насоса с определением коэффициента быстроходности, найдены основные проточной части лопастного колеса. Проведена оценка жесткости вала насоса. Подобраны подшипники радиальные однорядные.

Выполнено профилирование лопастей рабочего колеса. Выбран тип подвода насоса и спроектирована проточная часть отвода.

Подобраны шпонки и проведен их расчет на срез и смятие. Также определен диаметр шпилек и проверен запас прочности.

Спецификация – 3 листа

В программе: Компас 3D v