- Чертежа вала турбокомпрессора А3:

Указаны размеры для справок.

Материал вала 30ХМ, материал рабочего колеса ХН65МВ.

После сварки трением, в месте контакта вала и рабочего колеса, убрать наплыва материала.

Шероховатость по все расточной части рабочего колеса.

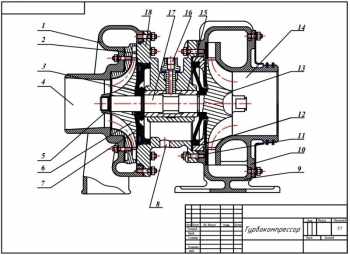

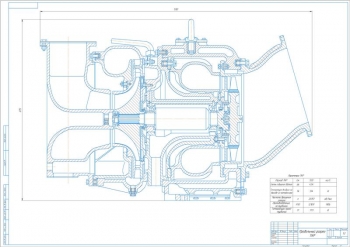

- Рабочий чертеж корпуса подшипника А3:

Неуказанные предельные отклонения валов h11, отверстий H11, остальные ±IT11/2 по ГОСТ 25347-82.

Остальные требования по ГОСТ 1.00022-80.

Маркировать: завод изготовитель, материал, дата выпуска.

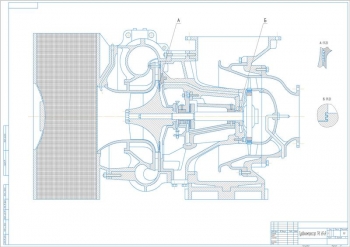

- Чертеж крышки турбины А3:

Шероховатость по всей поверхности лопатки.

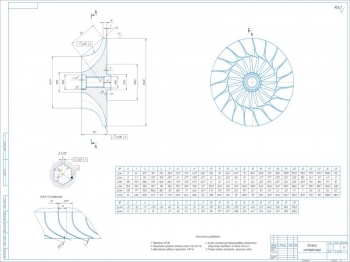

- Рабочее колесо компрессора А3:

Сечение А-А располагается на диаметре 53,1 мм.

Сечение Б-Б располагается на диаметре 39,6 мм.

Сечение В-В располагается на диаметре 26,1 мм.

Шероховатость по всей длине проточной части.

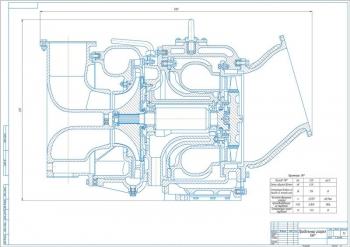

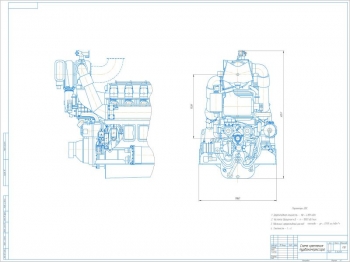

- Сборочный чертеж турбокомпрессора А1.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 страницах, где приведено описание расчета элементов турбокомпрессора с профилированием.

Турбокомпрессор состоит из следующих частей: крышка компрессора, корпус подшипников, крышка турбины с сопловым аппаратом, рабочее колесо турбины, вал с рабочим колесом турбины, корпусов турбины и компрессора, подшипника.

Для определения геометрических параметров основных узлов и термогазодинамических параметров проведен термогазодинамический расчет.

Перечислены исходные данные для газодинамического расчета центробежного компрессора:

- Расход воздуха – 0,2 кг/с;

- Степень повышения давления в компрессоре – 2;

- Теплофизические константы для воздуха – 1,4; 286,86 кДж/кг*К;

- Диаметр на выходе из РК – 90 мм;

- Давление и температура воздуха на входе в компрессор – 101,33 кПа; 288 К.

При предварительном расчете использована одномерная модель рабочего процесса. Показана схема проточной части ЦБК.

Определены основные и геометрические параметры ЦБК. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Полное давление на входе в компрессор |

98,8 кПа |

|

2 |

Изоэнтропический напор |

6,36 кДж/кг |

|

3 |

Затраченный напор |

82,3 кДж/кг |

|

4 |

Мощность, потребляемая ЦБК |

16,46 кВт |

|

5 |

Полное давление на выходе из ЦБК |

197,6 кПа |

|

6 |

Полная температура на выходе из ЦБК |

369,9 К |

|

7 |

Окружная скорость на выходе из РК |

312,2 м/с |

|

8 |

Частота вращения ротора РК |

66254 мин-1 |

|

9 |

Скорость потока на входе в компрессор |

93,2 м/с |

|

10 |

Площадь поперечного сечения на входе в ЦБК |

1,87*10-3 м2 |

|

11 |

Периферийный диаметр на входе в компрессор |

55*10-3 м |

|

12 |

Втулочный диаметр на входе в компрессор |

25*10-3 м |

|

13 |

Высота лопатки на входе в компрессор |

15*10-3 м |

|

14 |

Полное давление на выходе из РК |

202,5 кПа |

|

15 |

Высота лопатки на выходе из РК |

4,1*10-3 м |

|

16 |

Ширина на выходе из щелевого диффузора |

4,1*10-3 м |

|

17 |

Диаметр на выходе из щелевого диффузора |

0,135 м |

|

18 |

Длина щелевого диффузора |

0,0225 м |

|

19 |

Площадь поперечного сечения на выходе из ЦБК |

0,00126 м2 |

|

20 |

Количество выходных патрубков |

1 |

|

21 |

Диаметр выходного патрубка |

40*10-3 м |

Выполнен расчет параметров потока на входе в РК и в характерных сечениях проточной части компрессора, а точнее на выходе из РК, щелевого диффузора, спирального сборника и компрессора. Показана схема рабочей решетки с радиальными лопатками.

Проведено профилирование основных элементов проточной части. Первым проводится профилирование канала РК в меридиональной плоскости. Показана таблица значений геометрических параметров, которые характеризируют форму канала и рисунок формы каналов. Также приведена таблица и рисунок формы внешнего контура канала РК.

Далее описано профилирование входной части лопаток РК, что обеспечивает отсутствие обратных токов, безударный вход потока на лопатки и отрыв потока в межлопаточных каналах. В качестве исходных данных для профилирования использовано число лопаток рабочего колеса и значение угла. Расчет проводится в трех контрольных сечениях: на втулочном, среднем и периферийном диаметрах. Результаты приведены в табличном виде.

Последним выполняется профилирование спирального сборника в окружной плоскости. Обычно внутренний и внешний контур сборника выполняется с помощью сопрягающихся дуг окружностей. После контура сборной улитки проводится построение проточной части патрубка отвода. Показаны таблица геометрических параметров спирального сборника и его схема.

Согласование компрессора ТКР и турбины обеспечивается их взаимным балансом мощностей, расхода и частоты вращения ротора. Исходные данные задаются исходя из обзора технической литературы, также предварительно выбираются геометрические параметры РК и соплового аппарата и некоторые коэффициенты. Найдена критическая скорость в турбине – 543 м/с. Рассчитаны параметры на выходе из соплового аппарата, на входе и выходе РК.

Определены параметры турбины в целом и ее технические параметры. Результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Снижение температуры торможения на колесе турбины с полным впуском |

30 К |

|

2 |

Расход газа |

0,213 кг/с |

|

3 |

Работа газа на колесе |

81,273*103 Дж/кг |

|

4 |

Окружной КПД турбины с полным впуском |

0,73 |

|

5 |

Общая площадь проходного сечения на выходе из соплового аппарата |

1,354*10-3 м2 |

|

6 |

Длина лопатки соплового аппарата |

15,7*10-3 м |

|

7 |

Длина лопатки на входе в рабочее колесо |

18,9*10-3 м |

|

8 |

Общая площадь проходного сечения на выходе из рабочего колеса |

2,262*10-3 м2 |

|

9 |

Длина лопатки на выходе из рабочего колеса |

0,028 м |

|

10 |

Зазор между рабочим колесом и сопловым аппаратом |

4 мм |

|

11 |

Диаметр на выходе из соплового аппарата |

84 мм |

|

12 |

Диаметр входа в сопловой аппарат |

100,8 мм |

В ходе выполнения работы был приведен состав турбокомпрессора и исходные данные для термогазодинамического расчета.

Выполнен газодинамический расчет ЦБК, параметров потока на входе в РК и в характерных сечениях проточной части компрессора, а точнее на выходе из РК, щелевого диффузора, спирального сборника и компрессора.

Проведено профилирование основных элементов проточной части.

Рассчитаны параметры на входе в РК и на выходе из РК и соплового аппарата.

Определены газовые и технические параметры самой турбины.

Спецификация – 2 листа

В программе: Компас 3D v