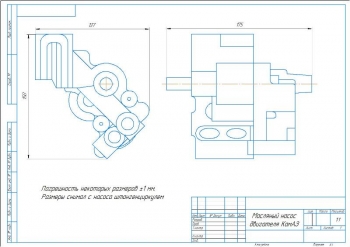

- Чертеж детали "индуктор", А3

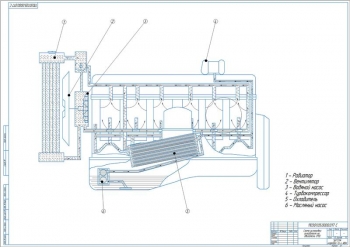

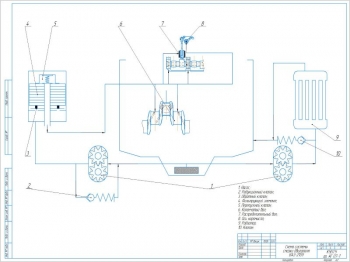

- Индуктор маслокартера двигателя в сборе, А1:

- Конструктивный элемент детали, А3

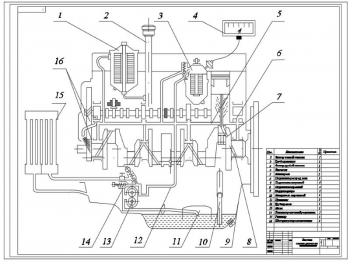

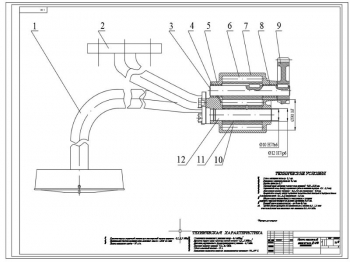

- Технологическая наладка приспособления для шлифования внутреннего отверстия с параметрами резания, А1

- Операционная карта на изготовление детали "ведомый вал", А1

- Карта с операциями по изготовлению ведомого вала (продолжение), А1

- Технический чертеж отливки

- Карта эскизов на отрезную операцию

- Эскиз на токарную операцию

- Выполнение токарной операции

- Токарная обработка заготовки

- Операция Токарная, эскиз выполнения

- Эскизный чертеж токарной операции

- Обработка детали, эскиз токарной операции

- Токарная операция

Дополнительные материалы: прилагается расчетно-пояснительная записка на 46 листах.

Проектируемая деталь входит в силовую систему двигателя. Она служит для передачи усилий и нагрузок от ротора, которые возникают от его дисбаланса и газовых сил, на наружный корпус. Ее функцией является формирование полости маслокартера.

Описаны условия работы и проведен анализ технологичности детали. Индуктор относится к деталям типа втулка и является тонкостенным телом вращения. Материалом для ее изготовления служит сталь 13Х11H2B2МФ-Ш. Рассчитаны коэффициенты: точности 0,944, шероховатости 0,25, унификации 0,86. По результатам установлено – деталь технологична.

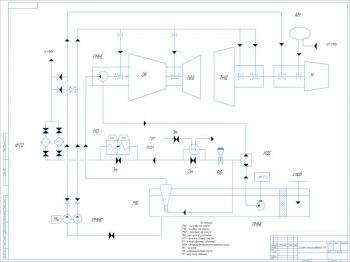

Рассмотрена автоматизация контроля качества изготовляемой продукции с применением статических методов управления.

Дана характеристика типа производства – серийное.

Выполнен анализ действующего на предприятии заводского единичного технологического процесса. Установлено: заготовка – поковка. Основными операциями являются: токарные, шлифовальные, выполнение отверстий. На токарном станке ТВ-1770 выполняются черновые этапы, чистовая обработка наружных и внутренних поверхностей. Для получения качества поверхности применяется ручной притир. Кроме механических операций применяются слесарные, промывочные. Для снятия внутренних напряжений и улучшения структуры материала применяется термообработка – отпуск. Выполнение контрольных операций проводится в несколько этапов: операционный контроль перед механической обработкой и приемочный контроль после механической обработки с целью определения качества поверхности и размеров.

Приведено обоснование метода и способа получения заготовки. Заводской метод получения заготовки - поковка кованная на молотах. Для рассматриваемой детали «Индуктор» в проектируемом варианте предлагается метод получения заготовки - поковка штампованная на кривошипном горячештамповочном прессе (КГШП).

Описано назначение методов и этапов обработки, сделан выбор баз и последовательности обработки. В рассматриваемой детали «Индуктор» основной конструкторской базой являются: 2 внутренние поверхности, наружная поверхность, торец внутренней расточки. Определена последовательность технологического процесса с операциями: 005 Заготовительная (пресс), 010 Термообработка (печь), 015, 020, 025, 130 Токарно-винторезная, , 030, 075, 080 Токарная с ЧПУ, 035, 090, 100, 135 Слесарная, 040, 070, 110, 140 Промывка, 045 Операционный контроль, 050, 060 Транспортирование, 055 Отпуск, 065, 105 Притирочная, 085 Сверлильная с ЧПУ, 095 Фрезерная с ЧПУ, 115 Круглошлифовальная, 120 Маркирование, 125 Внутришлифовальная, 145 Приемочный контроль.

Сделано обоснование выбора оборудования, приспособлений, режущего и измерительного инструментов. Выбраны станки: ТВ- 1770, DF 2/3.

Выполнено назначение припусков на механическую обработку с расчетом операционных размеров и исходных заготовок опытно-статистическим путем. Составлены схемы допусков, припусков и операционных размеров в различных стадиях обработки на 2 размера.

Назначены режимы резания по нормативам. Для операции 020 Токарная определены значения:

|

№ |

Наименование |

Параметры |

|

1. |

Глубина резания |

0,6 мм |

|

2. |

Подача |

0,15 мм/об |

|

3. |

Скорость резания |

30 м/мин |

|

4. |

Частота вращения шпинделя |

100 об/мин |

Такие же значения вычислены для всех технологических операций.

Выполнено поэлементное определение норм времени по нормативам. Для каждой технологической операции определена норма штучного времени, основное и вспомогательное время.

Приведено обоснование применения средств технического оснащения. Описаны передовые методы труда, применяемые при обработке.

Разработан раздел по технике безопасности.

В рамках выполненной работы представлен новый технологический процесс обработки детали «Индуктор» маслокартера двигателя.

Расчетно-пояснительная записка Word: 46 страниц

Программа: Компас 3D v

Последние просмотренные материалы