Перечень чертежей:

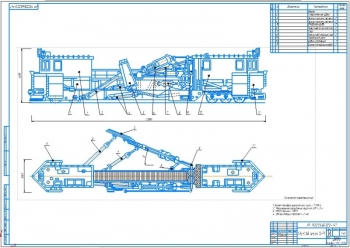

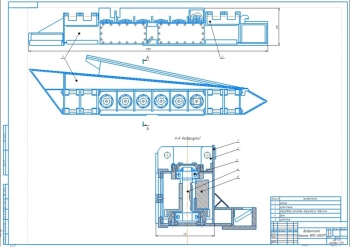

- Чертеж общего вида путевой машины - землеуборочного поезда СЗП-600 (на формате А1) представлен в двух проекциях с указанием габаритных размеров и технических характеристик:

- Габарит машины – 1-Т;

- Минимальный радиус кривой – 150 м;

- Скорость движения:

транспортная в составе поезда - 80 км/ч;

самоходом – 65 км/ч;

рабочая – 0,05…0,5 км/ч

- Максимальный боковой вылет от оси пути:

ротора – 7,8 м;

плуга – 5,5 м

- Максимальное заглубление от УГР:

ротора – 2,8 м;

плуга – 1,2 м;

- Максимальная производительность – 400 м3/ч

Указаны позиции сборочных узлов:

- Рама машины;

- Балка;

- Многоковшовый ротор;

- Очистной конвейер;

- Стрела;

- Противовес;

- Разгрузочный конвейер;

- Кабина управления;

- Отсек насосной станции;

- Опорный механизм;

- Ходовая тележка;

- Автосцепки

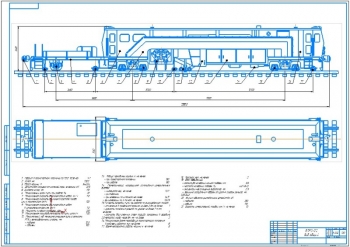

- Сборочный чертеж разгрузочного конвейера землеуборочного поезда (А1) приведен с разрезами, с указанием посадок, сварочных швов, с обозначением позиций сборочных единиц:

- Каркас;

- Барабан оборотный;

- Барабан приводной;

- Гидромотор;

- Натяжное устройство;

- Загрузочная воронка;

- ДЖ100-102-30;

- БКНЛ-150;

- Подвеска;

- Гидроцилиндр;

- Откидная стойка;

- Центральная опора;

- Поворотная стрела;

- Фиксатор;

- Опора поворотного механизма

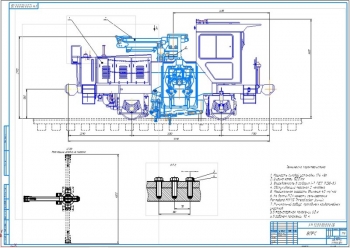

- Рабочий чертеж роторного рабочего органа машины СЗП-600 (А1)

Дополнительные материалы: приведена расчетно-пояснительная записка на 54 страницах, где выполнен обзор существующих специализированных путевых машин.

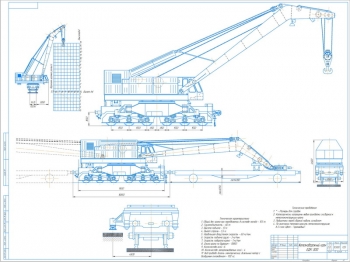

Для механизации работ по ремонту земляного полотна используются общестроительные (экскаваторы, бульдозеры, автосамосвалы и др.) и специализированные путевые машины. Детально рассмотрены следующие специализированные путевые машины: кюветно-траншейная машина МКТ, машина для нарезки кюветов (МНК), самоходный землеуборочный поезд СЗП-600Р. Выполнено сравнение технических характеристик МКТ и МНК.

Представлена схема самоходного землеуборочного поезда, который состоит из тягового модуля УТМ-1, соединенного с базовой машиной СЗП-600Р, и вагона прикрытия ВП-1. Базовая машина имеет раму, которая устанавливается на трехосных ходовых тележках с дополнительными механизмами отключения рессор при работе. Помимо автосцепок, для повышения поперечной устойчивости при работе машина опирается на тяговый модуль через устройство с приводом от гидроцилиндров. Рабочее оборудование включает стрелу с многоковшовым ротором. Стрела шарнирно закреплена на поворотной клети с противовесом и может поворачиваться в вертикальной плоскости двумя гидроцилиндрами. В нижней части стрелы смонтированы основной и очистной конвейеры. При работе машины выбираемый грунт перемещается основным конвейером на выбросной конвейер, который при установке вдоль машины перегружает грунт на СПС, или при повороте – в отвал. Очистной конвейер перемещает осыпавшийся грунт в траншею к ротору, предотвращая загрязнение пути и машины. Машина оснащена двумя плугами с шарнирно-рычажной системой их перемещения в рабочее и транспортное положения. Плуги используются для планировки стенок траншей и поверхности земляного полотна.

Привод рабочего оборудования машины гидравлический от насосной станции. Электродвигатели насосной станции получают питание от дизель-электрического силового агрегата тягового модуля.

Ротор подвешен на стреле. Механизм поворота ротора в плане содержит два гидроцилиндра, установленных сверху стрелы. Каждый гидроцилиндр связан с ускоряющим полиспастом, содержащем блок. Тросы полиспастов проходят через отклоняющие блоки, направляющие и закрепляются за ротор через коуши. С другой стороны, они закреплены на натяжных устройствах.

Рама клети устанавливается на раме машины через роликоподшипниковый опорно-поворотный круг. Механизм поворота клети со стрелой состоит из двух гидроцилиндров, которые закреплены за кронштейны, поддерживаются опорами. Выбросной поворотный конвейер также устанавливается на роликоподшипниковом поворотном круге. Поворот конвейера производится через внутреннее зубчатое зацепление и редуктор гидромотором. Чтобы предотвратить опасное сближение клети и поворотного конвейера при их повороте в одну сторону, в системе применен концевой выключатель. Для предотвращения разбрасывания грунта с конвейера служит отбойник, подвешенный через подвеску. Так как ковши не имеют донных стенок, грунт поднимается по поверхности, образующей запорный сектор. В зоне разгрузочного сектора под действием веса грунт высыпается из ковшей и по наклонному лотку спускается на основной конвейер и перемещается к выбросному конвейеру. Вращение ротора осуществляется гидромотором через планетарный редуктор. Форма режущих кромок ротора способствует уменьшению влияния блокированного резания грунта в траншее.

Плуг состоит из двух отвалов, соединенных между собой петлевым шарниром, ось которого, в свою очередь, установлена на кронштейне. На этом же кронштейне установлен упор. Отвал соединен шарнирно с двумя гидроцилиндрами, соединенными также шарнирно с упором. Подъем и опускание плуга производится шарнирно-рычажной системой.

Приведены схемы роторного рабочего органа машины СЗП-600Р, поворотных механизмов стрелы и разгрузочного конвейера, схема работы ротора, планировочного плуга.

Произведен расчет роторного рабочего органа, получены следующие параметры:

|

№ п/п |

Наименование |

Значение |

|

1 |

Скорость материала в конце спуска |

8,927 м/с |

|

2 |

Начальная скорость движения |

2,619 м/с |

|

3 |

Критическая скорость |

2,433 рад/с |

|

4 |

Угол разгрузочного сектора |

1,866 рад |

|

5 |

Угол запорного сектора |

2,548 рад |

|

6 |

Техническая производительность ротора |

152,866 м3/ч |

|

7 |

Производительность эксплуатационная |

111,439 м3/ч |

|

8 |

Высота ковша |

0,224 м |

|

9 |

Длина ковша |

0,407м |

|

10 |

Шаг ковшей |

0,508 |

|

11 |

Диаметр обечайки |

1,942 м |

|

12 |

Диаметр ротора |

2,389 м |

|

13 |

Частота разгрузки |

91,8 |

|

14 |

Частота вращения ротора |

7,65 |

|

15 |

Окружная скорость ротора |

0,957 м/с |

|

16 |

Угловая скорость ротора |

0,801 рад/с |

|

17 |

Частота вращения роторного колеса |

3,732 об/мин |

|

18 |

Высота стружки |

1,7 м |

|

19 |

Объем стружки |

0,042 м3 |

|

20 |

Скорость хода машины |

449,607 м/ч |

|

21 |

Подача ротора за время выхода последовательных ковшей из забоя |

0,235 |

|

22 |

Центральный угол выхода ковша из забоя |

1,21 град |

|

23 |

Максимальное усилие копания |

27,739 кН |

|

24 |

Суммарное касательное усилие, действующее на все зубья ковшей, находящихся в забое |

33,84 кН |

|

25 |

Составляющая крутящего момента |

57,528 кН*м |

|

26 |

Мощность привода |

2,688 кВт |

|

27 |

Требуемая мощность привода вращения |

66,907 кВт |

По конструктивным соображениям выбрана емкость ковша объемом 35 л. Принят стандартный диаметр ротора 3400 мм. При высоте стружки 1,7 м в процессе копания участвуют три ковша ротора. Приведены схема к расчету усилий копания ротором, схема наполнения и разгрузки ковшей и действующих сил на ротор при копании.

Выполнен расчет поворотного ленточного конвейера:

Исходные данные для расчета: транспортируемый груз – щебень крупностью 10 ÷ 60 мм и плотностью 1,5 ÷ 1,8 т/м3. Определена производительность конвейера 500 м3/ч. Построена проектная схема трассы конвейера с длиной 6,797 м и высотой – 1,902м. Найдена расчетная производительность конвейера – 800 м3/ч.

Принята стандартная ширина ленты – 1000мм. По ГОСТ 20 – 85 выбрана лента типа 2 (многопрокладочная с двухсторонней резиновой обкладкой и резиновыми бортами - ленты конвейерные резинотканевые). Тип ленты: БКНЛ – 150, прочность ленты – 150 Н/мм.

Произведен расчет роликоопор.

Принят диаметр ролика желобчатой и прямой роликоопоры - 102 мм, угол наклона боковых роликов - 30º. Выбраны верхние роликоопоры, предназначенные для поддержания рабочей ветви ленты, - ЖГ100 – 102 – 30. Нижние прямые роликоопоры - типа НГ100 – 102. Для предотвращения схода ленты с роликов установлены дефлекторные опоры типа ДЖ100-102-30. Составлена схема расположения роликоопор на конвейере.

Выбрано винтовое натяжное устройство типа 10040-60-50.

Приведена расчетная схема конвейера и выполнен тяговый расчет.

На конвейер установлен однобарабанный привод. Выбран гидромотор типа: МР 80 с номинальной мощностью 10,2 кВт и скоростью вращения 755 об/мин. Принят редуктор типа ВК 475.

Выполнен расчет гидравлического привода ротора с приведением исходных данных.

Принят двигатель привода насоса - Дизель АМ-41 с мощностью 64,7 кВт и номинальной частотой вращения вала 1700об/мин; насос 223.56 с рабочим объемом 109,6 см3/об; гидромотор 210,25 с рабочим объемом 107 см3/об.

Выполнен расчет потерь давления в трубопроводах и на гидравлических аппаратах. Выполнен проверочный расчет параметров привода с распределителем: по частоте вращения насоса, гидромотора, привода, по моменту привода, по мощности приводного двигателя.

В проекте были рассчитаны рациональные параметры многоковшового ротора самоходного землеройного поезда СЗП-600. Найдено расстояние между ковшами, объем ковшей и диаметра ротора. Так же был произведен расчет поворотного конвейера.

Спецификация – 3 лист

В программе: Компас 3Dv