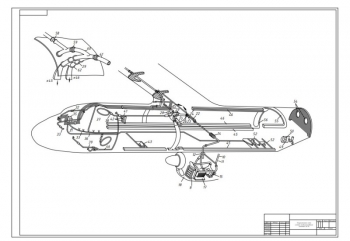

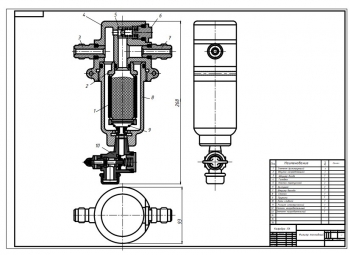

- Сборочный чертёж главного редуктора вертолёта А1:

- Передаточное отношение – 11;

- Частота вращения входного вала – 2200 об/мин, выходного – 200 об/мин;

- Мощность на выходном валу – 160 кВт;

- Тяга несущего винта – 40 кН;

- Радиальный зазор зубчатых колёс обеспечить прокладкой;

- Стыки корпуса обработать на рабочей частоте вращения 2200 об/мин в течение трёх часов;

- Валы собранного редуктора должны проворачиваться от руки без толчков и заеданий.

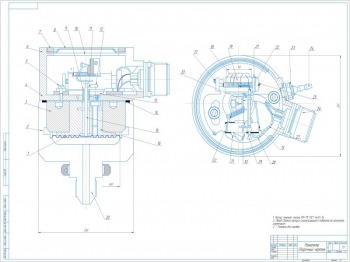

- Рабочий чертёж зубчатого колеса А2:

- Число зубьев – 32;

- Тип зуба – прямой;

- Угол наклона – 0о;

- Исходный контур – ГОСТ 3058-81;

- Коэффициент смещения – 0;

- Степень точности – 7-В;

- Поверхность зубьев цементировать на глубину 0,8-1,2 мм, HRC 58-63, твёрдость сердцевины HRC 37-40;

- Неуказанные радиусы R1 мм, фаски – 1 мм*45о, предельные отклонения отверстий – Н12.

- Чертёж детали крышка А3 с основными размерами, материалом и техническими характеристиками: неуказанные радиусы скруглений R2,5 мм, острые кромки притупить R0,3 мм max, неуказанные предельные отклонения размеров отверстий по Н12, валов h

- Рабочий чертёж стакана А3 с материалом для изготовления, размерами, допусками и техническими характеристиками: НВ 260-280, Н14, h14, острые кромки притупить – 0,5 мм.

- Чертёж детали вал А2 с материалом, допусками, шероховатостями, выносными элементами и техническими характеристиками: НВ 266-290, поверхность зубьев цементировать на глубину 0,8-1,2 мм, HRC 58-63, неуказанные радиусы R1 мм, фаски – 2 мм*45о, предельные отклонения отверстий – Н12, валов h

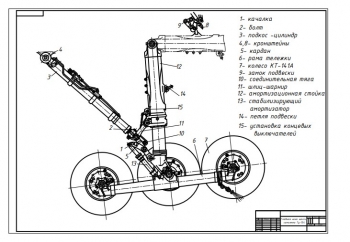

- Сборочный чертёж главного редуктора вертолёта А1 вид сверху с габаритными размерами и выносным элементом.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 68 страницах. В пояснительной записке рассмотрено проектирование редуктора вертолёта:

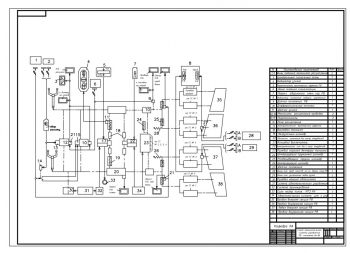

Представлен кинематический и энергетический расчёт редуктора:

Выполнено определение общего передаточного отношения и распределение его по ступеням - в трехступенчатых коническо-планетарных редукторах разбивка передаточного числа произведена, задаваясь передаточным числом планетарной ступени.

Рассмотрено определения частот вращения валов редуктора, где частота вращения элементов планетарной ступени для колеса – 600 мин-1, для корончатого колеса - -200 мин-1, передаточное отношение от колеса к сателлиту – 1, частота вращения сателлита в относительном движении - 600 мин-1, передаточное отношение от сателлита к корончатому венцу – 3.

Выполенно определение числа сателлитов для планетарной ступени – 5.

Произведено определение КПД ступеней и мощностей на валах: на втором валу – 163,599 кВт, на первом и входном валу – 168,659 кВт.

Рассмотрено определение крутящих моментов на валах: для первого вала – 0,7*106 Н*мм, второго - 1,95*106 Н*мм, третьего – 7,64*106 Н*мм.

Произведен расчёт зубчатых передач редуктора:

Выполнен выбор материала зубчатых колёс и обоснование термической обработки - высокопрочная легированная сталь 12x2H4A с химико-термической обработкой цементацией, заготовка – штамповка.

Рассмотрено определение допускаемых контактных напряжений, где для каждой пары зубчатых колес приняты меньшие значения: 1104 МПа и 1129,4 МПа.

Выполнено определение допускаемых напряжений изгиба для каждого зубчатого колеса: 444,4 МПа и 333,3 МПа.

Произведён расчет конической передачи:

- Выполнено определение основных параметров конической прямозубой передачи из условий контактной прочности: угол у вершины начального конуса шестерни – 11,56о, внешний делительный диаметр шестерни – 120,4 мм, конусное расстояние – 300,4 мм, рабочая ширина зубчатого венца – 45 мм;

- Рассмотрено определение модуля и числа зубьев: окружной модуль на внешнем торце конических колес – 5 мм, на середине ширины зубчатого венца конического колеса – 4,6 мм, число зубьев шестерни – 24, колеса – 66;

- Произведён проверочный расчет передачи на контактную прочность, из которого следует, что контактные напряжения в зубьях - в допустимых пределах;

- Рассмотрен проверочный расчет передачи на выносливость по изгибу и на статическую прочность при перегрузках – условие выполнено;

- Выполнено определение геометрических размеров передачи, где внешний делительный диаметр для шестерни – 120 мм, для колеса – 330 мм, среднее конусное расстояние – 277,9 мм, внешняя высота головки зубьев – 5 мм, угол ножки зубьев – 1,15о.

Представлен расчет планетарной передачи:

- Выполнено определение допускаемых контактных напряжений: делительный диаметр сателлита – 93,1 мм, рабочая ширины зубчатого венца – 47 мм, уточненный коэффициент нагрузки – 1,2;

- Рассмотрено определение модуля – 2,75 мм;

- Произведён подбор чисел зубьев: центральной шестерни – 34, корончатого неподвижного колеса – 101, сателлита – 34;

- Выполнено определение геометрических размеров передачи, где межосевое расстояние – 93,5 мм, нормальные толщины зубьев – 4,32;

- Рассмотрено определение ширины коронки центрального колеса – 32 мм;

- Произведён проверочный расчет передачи на контактную прочность, на усталость по изгибу, на статическую прочность при перегрузках - условие выполнено.

Рассмотрено определение усилий в зацеплениях: расчет усилий в зацеплении цилиндрической передачи – 13422,04 Н, планетарной передачи – 20021,3 Н.

Рассмотрено обоснование конструкции и определение размеров основных деталей и узлов привода:

Выполнено предварительное определение диаметров валов: для входного – 38 мм, промежуточного – 55 мм, выходного – 79 мм.

Рассмотрена эскизная компоновка и определение размеров основных деталей привода.

Представлено определение реакций в опорах валов и подбор подшипников качения:

- Реакции опор определены из уравнений статического равновесия;

- Выбраны подшипники: №208 ГОСТ 8338-75, №2208 ГОСТ 8328-75, №211 ГОСТ 8338-75, №2210 ГОСТ 8328-75, 7217 ГОСТ 333-79, шариковые радиальные однорядные №209.

Произведён уточненный расчет валов и осей:

Рассмотрено построение эпюр изгибающих и крутящих моментов, где для входного, промежуточного и выходного валов рассчитаны приведенные моменты и изгибающие в опасных сечениях.

Расчет диаметров валов на статическую прочность в опасных сечениях сведён в таблице:

|

№ |

Наименование |

В сечении С |

В сечении 1 |

В сечении 2 |

В сечении 3 |

|

1 |

Входной, мм |

30 |

13 |

18 |

18 |

|

2 |

Промежуточный, мм |

35 |

16,5 |

23,6 |

13,9 |

|

3 |

Выходной, мм |

56,8 |

20,5 |

24,3 |

20,7 |

|

4 |

Промежуточный внутренний, мм |

31,18 |

- |

- |

- |

Произведён проверочный расчет валов на выносливость, где определён коэффициент запаса прочности и выполнено сравнение его с допускаемым. Во всех случаях запас усталостной прочности больше 2, соответственно условие выполнено.

Выполнен расчет подшипников качения на долговечность, исходя из которого выбраны для:

- Входного и промежуточного валов - подшипник №2210 из стали вакуумно-дугового переплава;

- Сателлита - подшипник №32205А из стали двойного (электрошлакового + вакуумно-дугового) переплава;

- Выходного - подшипник №7217 из стали вакуумно-дугового переплава;

- Долговечность всех подшипников обеспечена.

Расчет шлицевых соединений представлен в таблице. Работоспособность всех шлицевых соединений обеспечена:

|

№ |

Наименование |

Входной |

Промежуточный |

Выходной |

Промежуточный внутренний |

|

1 |

Модуль, мм |

3 |

2,5 |

4 |

4 |

|

2 |

Число зубьев |

12 |

23 |

20 |

12 |

|

3 |

Длина, мм |

45 |

60 |

84 |

70 |

|

4 |

Напряжение смятия |

35,83 |

34,4 |

41,1 |

54 |

Рассмотрен расчёт резьбовых соединений, где расчетное напряжение не превышает допускаемое.

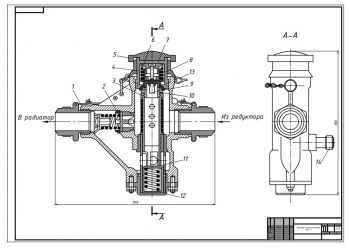

Выполнено описание системы смазки и уплотнений:

- Все пары редуктора смазаны маслом марки ИМП-10, которое подается через форсунки под давлением 4 атм;

- Для подшипников на выходном валу спроектирована подача масла через форсунку, на промежуточном валу - сверху из планетарной передачи и системы смазки выходного вала;

- В редукторе предусмотрена система отвода отработанной СОЖ через штуцер в картере для её охлаждения и очистки.

Рассмотрен порядок сборки и разборки редуктора. Регулировка зазоров в зацеплениях и подшипниках:

Редуктор разобран на две части с помощью отсоединения фланца и входного вала. Из верхней части произведено снятие вала винта вместе с сателлитной группой, из нижней – промежуточного вала, а также снятие солнечных и цилиндрических колес. Затем произведена более тщательная деталировка.

Программа: Компас 3D v