Перечень чертежей:

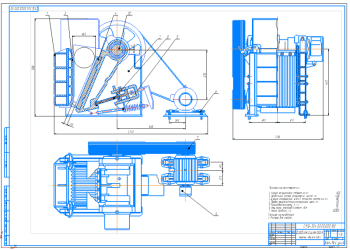

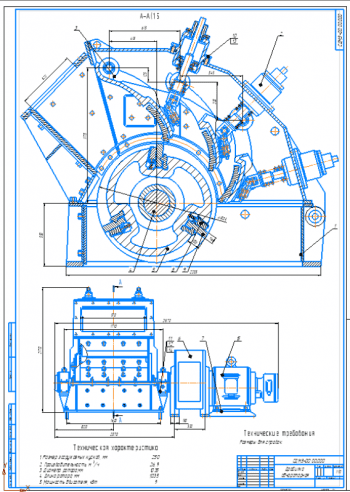

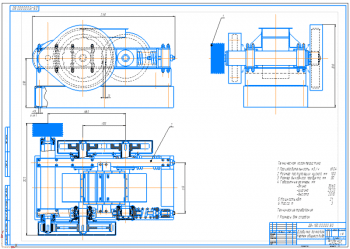

- Общий вид бетоносмесителя модификации СБ-103 для перемешивания материалов и для приготовления бетонов и растворов на формате А2

Техническая характеристика:

Объём готового замеса бетонной смеси 2000 л

Объём по загрузке сухими составляющими 3000 л

Число циклов, не менее 25 в час

Крупность заполнителя, не более 120 мм

Частота вращения барабана 12,6 об/мин

Угол наклона смесительного барабана (град):

при перемешивании 15

при выгрузке 55

Мощность электродвигателя 22 кВт

Привод опрокидывания барабана - пневматический

Рабочее давление воздуха 6х105 Н/кв.м

Габаритные размеры (мм):

длина 2500

ширина 4050

высота 3300

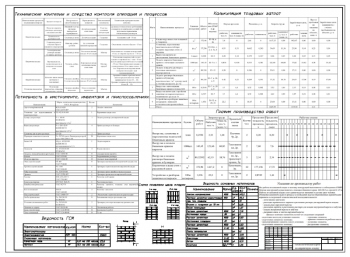

- Рабочий чертеж детали ось А4

- Деталировка конструкции: стакан А4

- Пневмоцилиндр в сборе А3 с обозначением габаритных размеров, посадок и присоединительных размеров

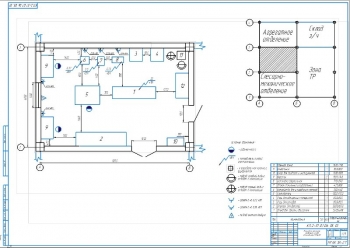

Дополнительные материалы: прилагается записка с пояснениями и расчетами на 11 страницах следующего содержания:

- Классификация бетоносмесителей

- Принцип работы и назначение машины

- Техническая характеристика бетоносмесителя СБ-103

- Устройство конструкции

- Подбор материалов для изготовления деталей

Бетоносмеситель состоит из рамы, опорных стоек, смесительного барабана, траверсы, привода вращения барабана и пневмоцилиндра для опрокидывания барабана.

Смесительный барабан представляет собой металлическую емкость в виде двух конусов, соединенных цилиндрической обечайкой, внутренняя поверхность которой снабжена футеровкой из сменных листов из износостойкой стали. В барабане на кронштейнах закреплены три передние и три задние лопасти. К цилиндрической обечайке барабана с внешней стороны на прокладках приварен зубчатый венец и к торцу переднего конуса - фланец.

Траверса представляет собой сварную конструкцию коробчатого сечения, выполненную в виде полукольца с цапфами на концах. Цапфы с подшипниками закреплены на стойках и служат для поворота смесительного барабана. На траверсе смонтированы опорные и поддерживающие ролики, обеспечивающие вращение и удержание барабана при разгрузке. На наружной стенке левой стойки установлен пневмопривод. На правой стойке находится выводная коробка и два конечных выключателя крайних положений барабана.

Опорный ролик, вращающийся в подшипниках, установлен на эксцентриковой оси, позволяющей регулировать положение роликов для нормального зацепления шестерни и зубчатого венца при монтаже и изнашивании роликов. Оси установлены на двух опорах и крепятся к стойке траверсы болтами.

Поддерживающие ролики также смонтированы в подшипниках на эксцентриковых осях, позволяющих регулировать зазор между коническими поверхностями зубчатого венца и ролика. Для смещения ролика в осевом направлении предусмотрены регулировочные шайбы.

Выгрузка готовой смеси производится путем наклона барабана, осуществляемого при посредстве пневмоцилиндра, шток которого шарнирно соединен с рычагом поворота.

Обод барабана имеет три проточенные поверхности - две торцовые и одну в цилиндрической части для опорных и фиксирующих роликов, установленных на траверсе.

Барабаны рассмотренной конструкции применяются для бетономешалок емкостью от 425 до 4500 л.

К преимуществам гравитационных смесителей относятся:

- простота конструкции и кинематической схемы,

- возможность работы в смесях с наибольшей крупностью заполнителей (до 120 ... 150 мм),

- незначительное изнашивание рабочих органов,

- малая энергоемкость,

- простота в обслуживании и эксплуатации,

- низкая себестоимость приготовления смеси.

При работе гравитационного бетоносмесителя большая часть его деталей подвержена значительным напряжениям и деформациям:

- Корпус смесителя, например, испытывает значительные напряжения из-за центробежной силы действующей на него.

- Зубчатый венец так же испытывает большие перегрузки, возникающие при вращении смесительного барабана с загруженным в него материалом.

- Смесительные лопатки и их кронштейны, находящиеся внутри корпуса, изламываются и изгибаются из-за сопротивления загружаемого материала.

- На опорные шарикоподшипники производит своим весом давление смесительный барабан с материалом, так же на них действует и центробежная сила барабана.

Поэтому для подбора основных материалов и марок сталей для проектирования смесителей нужно подходить с большой ответственностью и учитывать все эксплуатационные и технические характеристики проектируемых деталей.

Все части смесителя, кроме зубчатого венца, корпусов подшипников, футеровки, кронштейнов и лопаток, изготавливают из стального листа толщиной 3-5 мм марки Ст3 без термической обработки. Внутреннюю поверхность барабана футеруют стальным листом толщиной 3-5 мм из стали марки 50Г с нормализацией. Кронштейны и лопасти прикреплённые к ним лучше всего изготовить из стали марки 40Х с закалкой в масле и отпуском. Зубчатый венец целесообразно изготовить из углеродистой стали марки Ст4пс с отжигом нормализацией и улучшением. Корпуса подшипников изготовить по ГОСТ 11521-82, основания и крышки их из СЧ 15.

Подшипники изготавливают из шарикоподшипниковой стали ШХ 15 или ШХ 20СГ – для опорных подшипников.

Для изготовления рамы использовали швеллер изготовленный из стали Ст5. Основная часть поверхности не имеет рабочий контур, т.е. не требует дополнительной обработки резанием для снижения шероховатости. Такой прокат изготавливают в горячекатаном состоянии и его шероховатость в соответствии с ГОСТ 2789-73 должна быть Rz 320 и Rz 160. Кромки деталей и сварные швы с шероховатостью Rz 80.

Класс точности для изготовления рамы возьмём средний, предельные отклонения на её изготовление будут ±0,5 мм.

Спецификация – 2 листа

В программе: AvtoCAD и Компас 3Dv