Перечень чертежей:

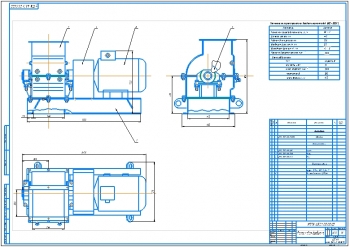

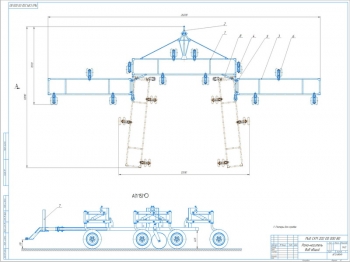

- Чертеж общего вида машины для внесения удобрений в сборе А1 с перечислением покупных и вновь разрабатываемых изделий, с габаритными размерами.

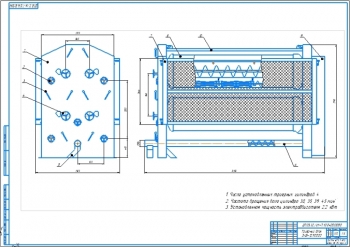

- Чертеж сборочных узлов машины для внесения удобрений А1 с видом Б, разрезами В и Г.

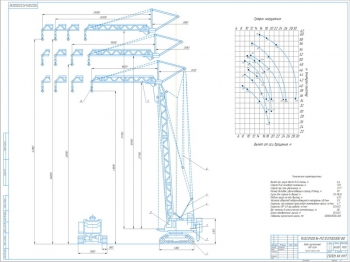

- Чертеж вала в сборе А1

- Рабочий чертеж детали диск А3 с техническими требованиями: Неуказанные радиусы 1-5 мм.

- Чертеж вала А3: HB 260-285.

- Эксцентрик А4: Неуказанные радиусы 2 мм max.

- Чертеж эксцентрика А4 с обозначением допусков и посадок.

- Рабочий чертеж крышки подшипника А4.

- Крышка подшипника А4: Формовочные уклоны 3°.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 9 страницах. В данной записке представлена конструкторская разработка машины для внесения удобрений.

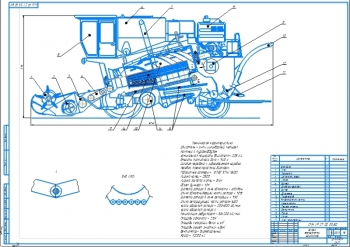

Приведен способ внесения удобрений. На полях многолетних трав в период их вегетации в междурядьях нарезают в почве вертикальные щели. В щели осуществляют подачу компонентов микроэлементов и удобрений и производят их фиксацию по глубине. При нарезке вертикальной щели вдоль ее стенок выполняют ярусно по разной глубине горизонтальные канавки. Микроэлементы и удобрения размещают в щели и горизонтальные канавки в виде отдельных потоков с учетом органогенеза растений. После внесения удобрений и микроэлементов щель заделывают почвой с поверхности междурядий.

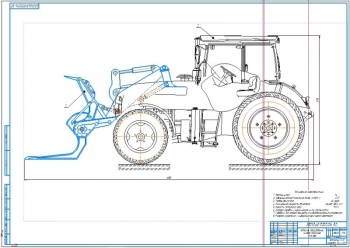

Расписана машина для внесения удобрений, ее состав и принцип работы. Машина состоит из:

- Бункера;

- Рабочего органа в виде ножей;

- Тукопровода;

- Дозирующее устройства

Машина для внесения удобрений, содержащая бункер, рабочие органы для закладки удобрений в виде вертикальных ножей и размещенных за ними тукопроводов и дозирующие устройства, в виде размещенного в тукопроводе спирального транспортера с гибким канатом внутри, закрепленном на приводном валу, отличающегося тем, что бункер удобрений разделен на секции, рабочие органы для закладки удобрений, снабжены дополнительными ножами и тукопроводами с отогнутыми горизонтально концами, расположенными ярусно на разной глубине, приводной вал выполнен эксцентриковым, а дозирующее устройство снабжено активатором в виде сегмента диска с заточенной кромкой, размещенного на приводном эксцентриковом валу в бункере и связанного гибким канатом с выходным окном винтового транспортера, а тукопроводы снабжены высевными окнами.

При работе машина для внесения удобрений в агрегате с любым энергетическим средством, снабженным гидрооборудованием двигателя по междурядью семенных посевов многолетних трав (или однолетних), возделываемых на семенные цели. Тракторист включает гидроцилиндр опрно-подъемных колес и гидромотор привода механизмов подачи и активаторов.

При движении агрегата ножа нарезают вертикальные щели и горизонтальные канавки на номинальную глубину, соответственно на 30, 40 и 50 см. при вращении вала диски с режущими кромками активатора за счет эксцентрических втулок совершают возвратно-поступательные движения, разрушая своды и обеспечивая подачу удобрений к механизмам и по тукопроводам посредством спиральных транспортеров к ножам. При вращении вала одновременно с поворотом втулок и происходит перемещение корпуса и натяжение гибкого колеса. При натяжении каната через коническую втулку и полуразрезную шайбу происходит сжатие витков спирального транспортера, частицы азотных, калийных и фосфорных удобрений смещаются вниз вдоль стенок тукопроводов к высевным окнам. Из тукопроводов удобрения выталкиваются вниз к высевным окнам витками спирального транспортера, а вверх – разрезными шайбами при обратном ходе каната.

На конус загона включают механизм привода гидромотора, а опорно-подъемными колесами и опорно-прикатывающими колесами машину переводят в полное транспортное положение.

Выполнен прочностной расчет ножей. Ножи расположены ярусно и при заглублении, работе и возможных поворотах ножи испытывают напряжения на сжатие, изгиб и кручение. Учитывая неравномерность распределения нагрузки, принята точка приложения результирующих усилий на концах рабочих органов. Угол наклона равнодействующей к горизонту принят 250 (процесс заглубления). Плечи действия максимального изгибающего момента на каждый из ножей складываются из ножей и расстоянии от поверхности почвы до места крепления ножей 500 мм.

Приведена схема эпюр напряжений. Рассчитан максимальный изгибающий момент – 110 Нм и проведена проверка прочности с учетом заглубления. В результате расчетов принята одинаковая форма ножей 60ъ60 мм, а их рабочая часть выполнена с несущей кромкой.

Проведен расчет болтов крепления для ножей. Нагрузка на тело болта от силы сопротивления почвы составит – 1080 Н. Проверено допустимое напряжение – 46,5 МПа.

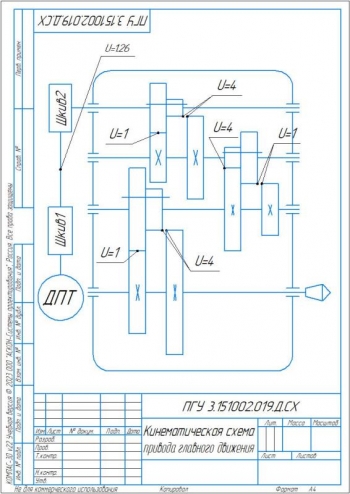

Выполнен проверочный расчет вала машины на кручение, как основной вид нагрузки. Максимальный крутящий момент на валу – 134,68 Нм. Диаметр вала – 25 мм. Материал – сталь 45.

Определено шлицевое соединение. Удельный суммированный статический момент площади рабочих поверхностей соединения относительно оси вала округлен по таблице и составил 195 мм2/мм. Проверены принятые размеры на смятие.

Проведен проверочный расчет болтового соединения диска с органами рабочей машины на срез и смятие. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Число болтов соединения |

6 |

|

2 |

Диаметр болтов |

10 мм |

|

3 |

Допустимое напряжение на срез |

84 МПа |

|

4 |

Расчетное напряжение на срез |

28,5 МПа |

|

5 |

Допустимое напряжение на смятие |

168 МПа |

|

6 |

Расчетное напряжение на смятие |

7,48 МПа |

В данном проекте были проведены прочностные расчеты ножей, болтов и вала. Определено шлицевое соединение. Также проведен проверочный расчет болтового соединения диска с рабочими органами. Описана суть способа внесения удобрений и принцип работы машины.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы