Перечень чертежей:

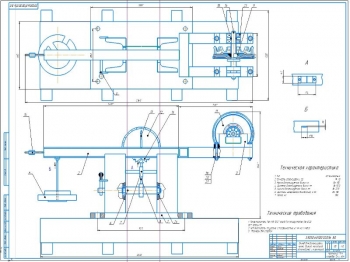

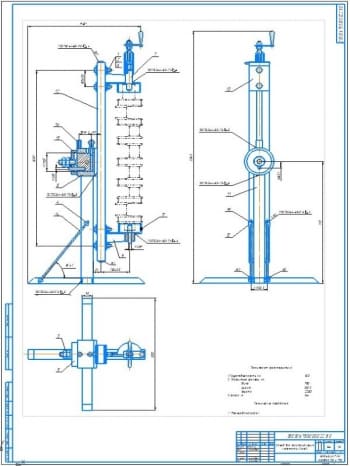

- Чертеж общего вида стенда для проверки карданных валов на формате А1 представлен в двух проекциях с указанием габаритных размеров и с обозначением позиций сборочных единиц и деталей:

- Кронштейн;

- Карданный вал;

- Колесо;

- Рама;

- Фланец

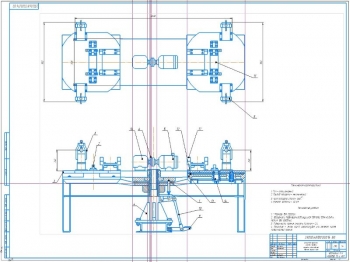

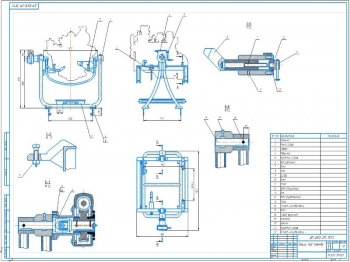

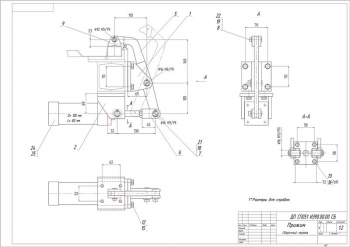

- Рабочие чертежи деталей А1:

- Фланец из стали Ст3сп ГОСТ 380-94;

- Ступица стальная;

- Ось из стали 10 ГОСТ 1050-88;

- Ступица

На чертежах указаны размеры, посадки, допуски, шероховатости, радиусы скруглений, фаски, отверстия, технические требования:

- Выставлены размеры для справок;

- Неучтенные предельные отклонения размеров Н11, h11, ±IT11/2;

- Неуказанные размеры радиусов не более 1 мм;

- Детали сварить по контуру прилегания согласно ГОСТ 5264-80

- Технико-экономическое обоснование проекта А1 с указанием следующих экономических показателей внедрения стенда проверки карданных валов:

- Затраты времени на проверку одного карданного вала;

- Себестоимость ТО и ремонта;

- Экономия затрат по организации ТО и ремонта;

- Размер капиталовложений;

- Затраты на заработную плату;

- Затраты на амортизацию;

- Затраты на ТОРХ;

- Затраты на электроэнергию;

- Эксплуатационные затраты;

- Дополнительный доход;

- Годовой экономический эффект;

- Срок окупаемости капитальных вложений

Дополнительные материалы: приведена расчетно-пояснительная записка на 34 страницах, где выполнены:

- Обоснование подбора объекта при проектировании

Неисправностями карданной передачи могут быть биение вала, увеличенные зазоры в шарнирах. Задача карданного вала - передать крутящий момент от одного агрегата к другому. Приведены особенности карданной передачи автогрейдера ДЗ-98. Рассмотрены причины возникновения дисбаланса карданных валов. После ремонта карданные валы необходимо балансировать.

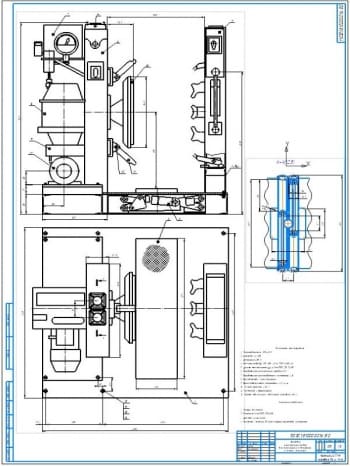

- Видовая структура конструкций стендов

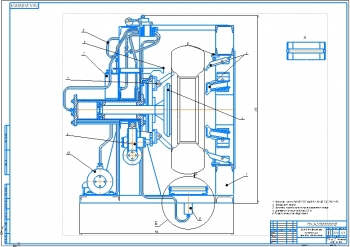

Диагностические стенды для карданных валов предназначены для определения величины дисбаланса вала и величины износа составляющих карданной передачи. Выполнен обзор существующих конструкций стендов МС9Б735, СБС-906, СБД-50-3К.

- Устройство и принцип работы стенда

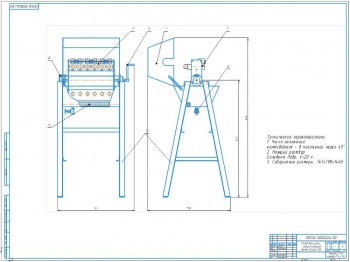

Разработанный стенд для диагностирования карданных валов состоит из рамы, электропривода, двух фланцев, датчиков вибрации, нагрузочной установки, передвижной установки, штатива, пульта управления.

Карданный вал закрепляют между соединительными фланцами стенда болтами. Вращение карданного вала осуществляется посредством электродвигателя постоянного тока, обеспечивающего за счет нагрузочного устройства скоростной диапазон карданного вала от 0 до 93,3 с`1. С помощью датчиков вибрации фиксируют величину дисбаланса и определяют место балансировки. В корпусе соединительного фланца стенда имеется ряд дополнительных отверстий для крепежных болтов, за счет которых можно обеспечить разные углы излома карданных шарниров. Стенд имеет небольшие габаритные размеры и массу, устанавливается без фундамента на резиновых прокладках в удобном месте.

- Обслуживание техническое

Проверка технического состояния и обслуживание производится в соответствии с «Единой системой планово-предупредительного ремонта» для машиностроительных заводов. Приведены технические требования к сборке и конструкции стенда.

- Технология процесса диагностирования карданного вала

Процесс балансировки карданного вала на стенде включает в себя подготовительные операции: осмотр вала, выявление люфтов в сочленениях, деформации, коррозии, заедания подшипников и крестовин, прочих дефектов. Далее вал устанавливается на станок, закрепляется, и оператор осуществляет первый пуск. Кардан начинает вращаться, при этом возникают центробежные силы от «тяжелых мест», датчики вибрации, установленные в опорных модулях станка, воспринимают эти силы, датчик положения дает информацию о мгновенном положении вала. Приведены возможные неисправности, их причины и методы устранения.

В ходе первого пуска определяется величина и фаза дисбалансов. После приварки грузов повторно проверяют вал, и, если дисбаланс находится в поле допуска, вал можно снимать со станка. Процесс балансировки несложен: последовательно в каждой плоскости устанавливается пробный груз определенной массы, под определенным углом от «нуля», делают пуск, замеряют результирующий дисбаланс, после чего останавливают вал, груз снимают и переходят к следующей плоскости. Этот процесс повторяют по числу плоскостей коррекции дисбаланса.

- Определение основных операций

Основные операции: проверка вала на обнаружение дефектов, настройка стенда, установка карданного вала, прогрев стенда, обкатка на различных режимах, определение на слух дефектов, измерение дисбаланса, измерение дисбаланса в перпендикулярной плоскости, повтор последних двух операций, выключить стенд, демонтаж вала. Приведена технологическая карта диагностирования.

- Определение конструкционных деталей и мощности привода:

|

№ п/п |

Наименование |

Значение |

|

1 |

Крутящий момент в поперечном сечении |

9,55 кН*м |

|

2 |

Полярный момент сопротивления |

2,7 Н |

|

3 |

Диаметр вала фланца |

35 мм |

- Определение и выбор подшипника для вала стенда

Выбран подшипник 36207 ГОСТ 831-75. Определена долговечность подшипника – 72 млн. об., динамическая расчетная грузоподъемность – 70400 Н.

- Подбор электродвигателя

Вычислена требуемая мощность электродвигателя – 2,005 кВт. Выбран электродвигатель марки 4А132S8, Серия 4А ГОСТ 20754-83 с частотой вращения 1450 об/мин, номинальной мощностью 2 кВт. Предохранительная муфта - упругая по ГОСТ 14084-76.

- Расчет передачи клиноременной: выбран ремень сечением А.

- Расчет вала

Определены реакции опор и изгибающие моменты, действующие на вал, в вертикальной и горизонтальной плоскости, построена эпюра. Рассчитан эквивалентный приведенный момент – 12,3 Нм, крутящий момент, передаваемый валом – 9,3 Нм, диаметр вала – 24 мм. Суммарный запас прочности для наиболее опасного сечения составит 2,08.

- Инструкция по охране труда при эксплуатации стенда

Приведены общие требования безопасности, требования безопасности перед началом работы, во время работы, при окончании работы, в аварийных ситуациях.

- Экспертиза экологическая проекта

Разработка проекта не несёт отрицательного воздействия на окружающую среду. Все отходы производственной деятельности мастерской утилизируются согласно действующим положениям.

- Технические и экономические показатели работы

Экономический эффект с учетом дополнительного дохода составит 7026 руб, срок окупаемости – 1,3 года.

- Заключение:

В конструкторской части проанализированы существующие конструкции стендов для проверки и балансировки карданных валов. Разработан стенд для проверки и балансировки карданных валов для автогрейдеров. В экономической части проекта показана необходимость внедрения такого оборудования, обозначены резервы для получения прибыли предприятием.

Спецификация – 3 лист

В программе: Компас 3Dv

Последние просмотренные материалы