Перечень чертежей:

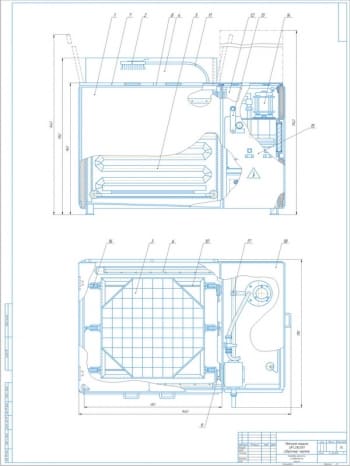

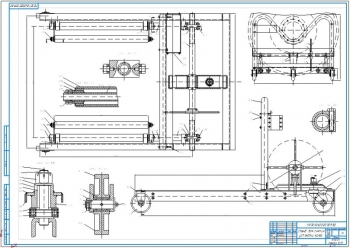

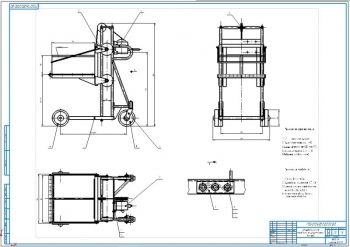

- Чертеж общего вида устройства для наплавки валов А1 с техническими требованиями: подшипники скольжения после сборки смазать солидолом, периодически смазывать ходовой винт, и характеристикой:

- Мощность электродвигателя 0,04 кВт

- Частота вращения электродвигателя 750 мин-1

- Габаритные размеры:

- Длина 1025 мм

- Ширина 350 мм

- Высота 375 мм

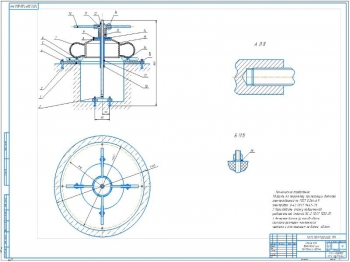

- Сборочные узлы А1: корпус подшипника, конус упорный, шпиндель, корпус конуса с указанием материалов для изготовления

- Рабочие чертежи деталей: кольцо, компенсатор, колпак, ходовой винт, втулка, вал:

- Неуказанные радиусы 0,3 мм

- Детали А1: палец, стойка, пружина, направляющая, втулка, пробка, колесо ведущее, конус:

- Модуль сдвига 78500 МПа

- Напряжение касательное при кручении 865,5 МПа

- Направление навивки пружины - любое

- Длина развернутой пружины 1657 мм

- Число рабочих витков 27

- Число витков полное 28,5

- Модуль 6

- Число зубьев 15

- Нормальный исходный контур ГОСТ 13755-81

- Степень точности по ГОСТ 1643-72 8-В

- Делительный диаметр 90

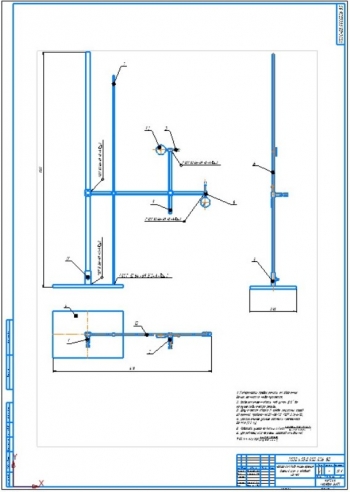

- Карта технологического процесса восстановления вала с графами: операции, технологические переходы, параметры обрабатываемых поверхностей, подача мм/об, скорость наплавки, резания и число оборотов шпинделя (в зависимости от операции), основное и вспомогательное время мин:

- Термообработка - цементировать HRC 55...63

- Острые кромки притупить

- Экономическая эффективность проекта по базовому и проектному вариантам:

- Экономический эффект 17803,5 руб

- Срок окупаемости 0,6 года

Дополнительные материалы: прилагается расчетно-пояснительная записка на 45 листах.

В пояснительной записке разработан проект устройства для наплавки валов. Выполнена разработка технологического процесса восстановления вала.

Основными видами дефектов вала являются износ посадочных поверхностей под подшипники. В данном случае вал подвергся механическому абразивному износу – в результате воздействия твердых тел или частиц.

Посадочные поверхности под подшипники восстанавливаются осталиванием. При износе более 0,4 мм применяется вибродуговая наплавка или напыление металлических порошков. Изношенные шлицевые поверхности восстанавливаются автоматической наплавкой порошковой проволокой, вибродуговой наплавкой.

Приведено обоснование рационального способа восстановления. Определена удельная себестоимость способов восстановления поверхностей:

- Наплавка в углекислом газе – 667,9 руб

- Хромирование – 858 руб

- Газовая наплавка 763 руб

По расчетам установлено, что оптимальным методом восстановления является наплавка в среде углекислого газа.

Выполнена разработка операционной технологии восстановления вала при полученном дефекте - износ посадочных поверхностей под подшипник.

Наплавка проведена без последующей термической обработки, и без предварительной механической обработки. Для наплавки использован полуавтомат А-547Р. Последующая механическая обработка точение и далее шлифование. Для наплавки использована проволока 1,2 Нм-30ХГСА ГОСТ 10543-82.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Толщина наплавляемого слоя |

1,225 мм |

|

2 |

Шаг наплавки |

2,16 мм |

|

3 |

Скорость наплавки |

82,6 м/ч |

|

4 |

Частота вращения детали |

9,53 об/мин |

|

5 |

Скорость подачи проволоки |

202,8 м/ч |

|

6 |

Вылет электрода |

12 мм |

|

7 |

Смещение электрода |

3,22 мм |

|

8 |

Расход углекислого газа |

12 л/мин |

|

9 |

Общее время операции |

22,75 мин |

Произведен выбор режимов резания при точении и шлифовании с расчетом основных значений.

По расчетам составлена таблица параметров технологического процесса восстановления.

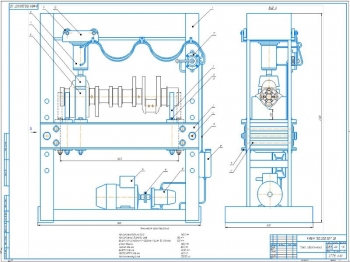

Выполнена разработка устройства для наплавки валов. Проведен анализ устройств. Проведен патентный поиск по проектируемой конструкции.

Описан состав и принцип действия устройства для наплавки. Принцип работы устройства. Необходимая для наплавки деталь устанавливается в шпиндель и поджимается конусом упорным. В вилку устанавливается держак от полуавтоматической или автоматической сварки. Затем, выбрав необходимую частоту вращения двигателя с помощью частотного преобразователя, начинается процесс наплавки.

В случае если частотным преобразователем не удается выставить нужный режим наплавки (частота вращения наплавляемого вала, скорость перемещения вилки относительно наплавляемого вала), можно добиться этого подбором шестерен.

Выполнен расчет деталей устройства на прочность. Принят двигатель АИР3УТ71В2 У1 мощностью 75 Вт, частотой вращения 750 мин-1.

Выполнен расчет зубчатого зацепления. Определены силы в зацеплении:

- Окружная 1109 Н

- Радиальная 408 Н

- Осевая 158 Н

Проведена проверка зубьев колес по напряжениям изгиба и контактным напряжениям.

Определена скорость в зацеплении, равная 1,47 м/с. Вычислено допустимое напряжение изгиба 251 МПа и контактное напряжение 523 МПа.

Приведено описание возможных опасных ситуаций при эксплуатации устройства для наплавки валов. Описаны технические и организационные мероприятия по их устранению.

Выполнен расчет экономической эффективности проекта. Определена сумма затрат на изготовление 9913,46 руб, сумма эксплуатационных затрат 2671,5 руб, экономия затрат 17803,5 руб и срок окупаемости 0,6 года.

В данной работе разработан проект конструкции устройства для наплавки валов.

Спецификация – 5 листов

В программе: Компас 3D v