Перечень чертежей:

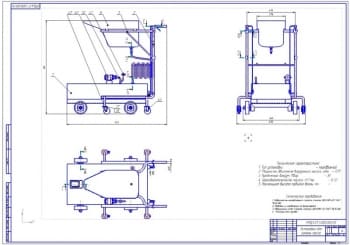

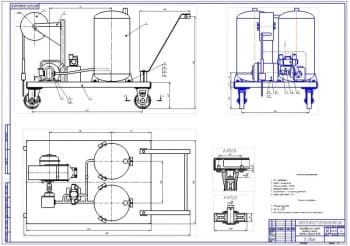

- Общий вид установки безвоздушного нанесения антикоррозионных материалов. В процессе антикоррозионной защиты техники для обработки днища предлагается использовать установку безвоздушного нанесения. (формат А1).

Пневмогидравлическое усилие 1 : 55

Расход материала без противодавления при вязкости 50оС по В 3-4, 2,5 кг/мин.

Рабочее давление, 12,5…20МПа

Максимальная вязкость консервационного материала по Б 3-4 при 200С, 200 сек.

Вместимость бака, л, не менее 80

Максимальный расход воздуха, м3/мин. - 0,4

Рабочее давление воздуха для пневмопривода, МПа - 0,4…0,6

Длина напорного рукава, 10 + 0,2 м

Количество обслуживающего персонала, 1 чел.

Масса не более, 100 кг (сухая)

Полный средний срок службы, 8 лет

Габаритные размеры, 690×490×1400 мм

Установка работает следующим образом: поворотом крана – 7 в сторону надписи «насос» производится подача воздуха через влагоотделитель – 4, маслораспылитель – 2 и редукционный клапан – 5 к пневмодвигателю – 1, который приводит к движению шток насоса – 15. Насос производит после всасывания нагнетание консервационного материала по шлангу высокого давления и краскораспылителю, при этом обратный клапан закрыт. По окончании работы кран – 7 поворачивают в положение «продувка» и воздух через обратный клапан – 8 выдавливает остатки нагнетаемого материала.

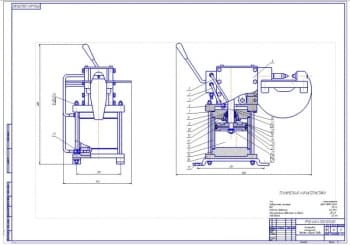

- Сборочный чертеж пневмодвигателя (формат А1)

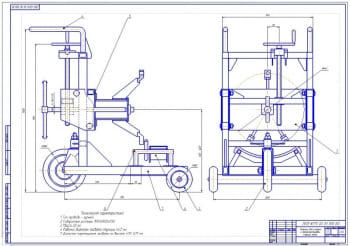

- Обзор существующих конструкций установок нанесения покрытий (формат А1)

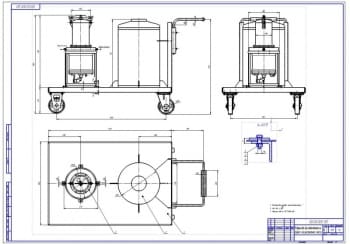

- Рабочие чертежи деталей (формат А1): крышка, шток, поршень, гильза, шпилька

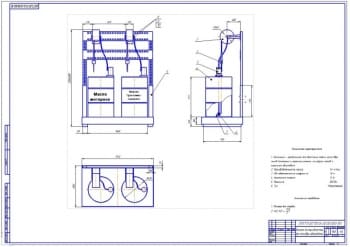

- Структурная схема пункта очистки сточных вод (формат А1): 1- моечный аппарат высокого давления; 2- бак для чистой воды; 3- фильтр тонкой очистки; 4- фильтр грубой очистки; 5-насос; 6-приямок

Предложено устройство аппарата безвоздушного распыления антикоррозионных материалов, что является перспективным, так как аппарат безвоздушного распыления позволяет наносить антикоррозионное покрытие (защитную плёнку) без воздушных пузырьков.

Чертежи могут быть использованы в качестве разработки конструктивной разработки (конструктивной части) для курсовой работы, дипломного проекта или выпускной квалификационной работы.

Дополнительные материалы: на 11 страницах прилагаются пояснения к чертежам конструкции с расчетами.

- Анализ существующих конструкций установок нанесения антикоррозионных покрытий.

В качестве механизмов для нанесения антикоррозионных покрытий применяются установки воздушного и безвоздушного нанесения покрытий с электроприводом, бензоприводом и пневмоприводом.

- Выбор модели

Выбор модели обусловлен тем, что установка безвоздушного распыления с пневмоприводом наиболее распространенные аппараты высокого давления для нанесения материалов безвоздушным методом. Преимущество пневмопривода заключается в полном отсутствии проводов и других электрических элементов, что позволяет работать как в закрытых помещениях, так и на открытых площадках соблюдая все нормы пожаро-взрыво-безопасности. Также она наиболее эко логична по сравнению с установками на бензоприводе. Обладает до 30% экономичностью расхода материала по сравнению с установками воздушного нанесения покрытий. Имеет наибольшую надежность, безотказность, долговечность и ремонтнопригодность.

- Устройство и принцип работы установки.

Установка состоит из пневмодвигателя – 1, насоса – 15, тележки – 10, шланга высокого давления – 12, краскораспылителя – 14.

Пневмодвигатель состоит из двух цилиндров – 2, штока – 3, поршней – 4, верхней – 1, средней – 6 и нижней – 7 крышек.

Шток пневмодвигателя при помощи специальной гайки – 17 соединен со штоком насоса.

В средней крышке вмонтирован клапанный механизм, который состоит из корпуса – 8, золотника – 9, пластины – 12, шарика – 10, пружины – 11 и крышек – 13. На крышках смонтированы толкатели – 14 с пружинами – 15. Корпус клапанного механизма крепится к средней крышке пневмодвигателя специальными штуцерами – 5, позволяющими через канал золотника и отверстия в корпусе соединять поочередно надпоршневые и подпоршневые полости обоих цилиндров между собой и с атмосферой.

Пневмодвигатель с насосом, как одна сборочная единица крепится болтами на тележке – 10, которая представляет собой сварной бак с прикрепленными к нему колесами.

С передней стороны тележки расположен неподвижный барабан для укладки рукава. Внутри барабана имеется ниша с двумя полками, закрывающаяся дверкой – 11. Тележка имеет щуп – 9 для измерения заполнености, сливную пробку и заливную горловину. Пневмогидросистема установки состоит из крана – 1, влагоотдителя – 2, маслораспылителя – 3, редукционного пневмоклапана – 4, обратного клапана – 8 и манометра – 6. С помощью обратного клапана производится продувка шланга высокого давления и краскораспылителя по окончанию работы.

- Расчет шпильки на растяжение. В процессе антикоррозионной защиты автомобиля рабочее давление воздуха для пневмодвигателя установки Р = 0,4 мПа.

- Подбор уплотнительных колец для поршней пневмодвигателя

На поршнях пневмодвигателя стоят войлочные уплотнительные кольца, но как показала практика, данные кольца достаточно быстро выходят из строя, что приводит к потере давления. Исходя из этого, для поршней пневмодвигателя предлагается подобрать резиновые уплотнительные кольца.

Ресурс сопряжения цилиндр – поршень зависит от выбора уплотнительных колец, как по материалу, так и по точности исполнения установочных элементов (канавок).

Кольца подбираются в зависимости от диаметра поршня и от диаметра цилиндра, для подбираемых уплотнительных колец выбирается резина 4-ой группы. Гарантийный срок эксплуатации колец для подвижных соединений из резины группы 4 при давлении 32 мПа и температуре 250 составляет около 7 лет.

Спецификация – 5 листов

Чертеж в программе: Компас 3D V