Перечень чертежей:

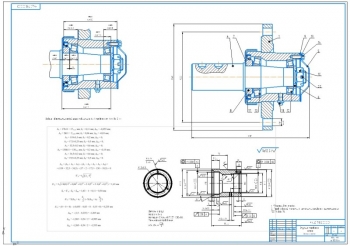

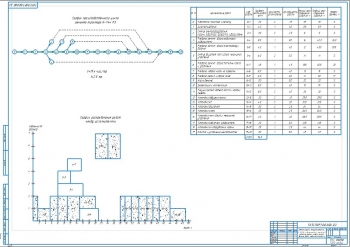

1. Технологический процесс сборки фильтра А1 с технологической схемой сборки фильтра, сборочной операцией № 1, готовой сборочной единицей и переходами

2. Чертеж базового маршрутного технологического процесса А1 с операциями:

- Операция №3: сборочно-сварочная №1 - Сварка аргонно-дуговая ГОСТ14776-С5.Проволока Св.-07Х19Н10Б ГОСТ2246-70.

- Операция №4: токарная. Токарный станок 1к62.

- Операция №5: сборочно-сварочная №1 - Сварка аргонно-дуговая ГОСТ14776-С5.Проволока Св.-07Х19Н10Б ГОСТ2246-70.

Дополнительные материалы: Пояснительная записка на 8 стр.

В данной пояснительной записке было выполнено проектирование технологического процесса сборки узла.

Рассмотрено назначение узла в машине, дано краткое описание его конструкции. Фильтр входит в состав блока насоса ЦНГ-1/20 и служит для очистки перекачиваемой жидкости. Он представляет собой сборочную единицу, в состав которой входят:

- сварной корпус;

- фильтрующий элемент;

- крышка;

- пружина;

- пробка;

- набор прокладок.

Фильтр устанавливается во всасывающем трубопроводе перед насосом.

Проведен анализ технических требований на сборку. Для данной детали они будут следующие:

- Испытать на прочность и плотность гидравлическим давлением 6 кгс/см2 не менее 10 мин. Течь и отпотевание не допускаются.

- Испытать на герметичность пневматическим давлением 4 кгс/см2. Пропуск воздуха не допускается.

Выполнена разработка схем проверки по заданным требованиям. Так как основными технологическими требованиями являются проведение испытаний на прочность, плотность и герметичность, для проведения этих испытаний требуются соответствующие испытательные стенды. Во время испытаний необходимо контролировать визуально либо с помощью датчиков наличие течи, отпотевания и пропуск воздуха.

Выполнен технологический анализ конструкции узла по результатам которого сделан вывод, что в сборочной единице фильтра не используются стандартные изделия. Выполнен расчет показателей технологичности, были найдены следующие значения: коэффициент сборности – 0,15, коэффициент стандартизации – 0,6.

Осуществлен выбор методов достижения точности сборки. Требуемая точность сопряжения деталей при сборке обеспечивается регулировкой и индивидуальной пригонкой.

Разработан технологический процесс сборки изделия или сборочной единицы с указанием сборочного оборудования, приспособлений и инструмента.

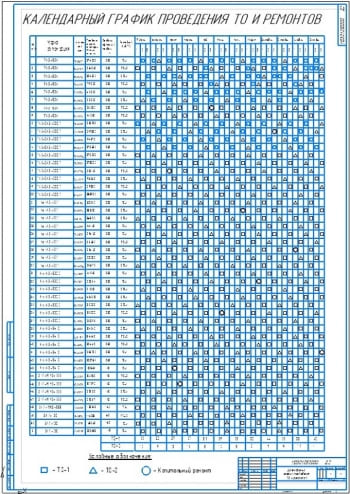

Рассмотрено нормирование времени сборочных единиц. При разработке маршрутной технологии нормы времени устанавливают на все операции технологического процесса, выявив их структуру и содержание. Для серийного производства при нормировании используют укрупненные нормативы, для массового – применяют расчетно-аналитический метод нормирования.

При разработке операционной технологии в массовом производстве установленные ранее нормы времени корректируют после внесения в содержание операций отдельных изменений (уменьшение и перекрытие элементов штучного времени, изменение структуры операций). Откорректированные нормы времени увязывают с темпом работы. Значения времен берутся по нормативам.

Содержание операций и нормы времени подробно прорабатываются при автоматизации сборочных процессов, при многомашинном обслуживании, а также при использовании роботов на основных сборочных операциях.

В программе: Компас 3D v