Перечень чертежей:

1. Внешние признаки неисправности системы питания дизельного двигателя и способы их определения:

Двигатель дымит.

Степень дымности определяется визуально. После этого проверяют состояние форсунок по звуку впрыска и давлению затяжки пружины форсунки. Если форсунка исправна, то проверяют момент начала подачи топлива, мощность двигателя, массовый расход топлива и с последующим устранением обнаруженных недостатков.

Мягкая или жесткая работа двигателя, сопровождаемая дымлением.

Возможна при слишком поздней или ранней подаче топлива. Это обнаруживается при минимально устойчивой частоте вращения коленчатого вала. При малом угле начала подачи двигатель на холостом ходу и максимально скоростном режиме работает с перебоями, выбрасывая из выпускной трубы серый дым; при нагрузке работает без перебоев, но дымит. При большом угле начала подачи топлива из выпускной трубы выбрасывается черный дым, с увеличением нагрузки дымление возрастает. Работа двигателя сопровождается металлическими стукам, особенно при малой частоте вращения коленчатого вала.

Двигатель работает с перебоями.

Это происходит из-за плохой работы топливоподачи низкого давления. Необходимо проверить интенсивность истечения топлива из сливной трубки и состояние фильтра тонкой очистки топлива перепускного клапана и подкачивающего насоса. Если система топливоподачи работает нормально то проверяют работу форсунок не снимая их с двигателя, и момент начала подачи топлива.

Неодинаковый (немонотонный) звук выхлопа.

Это явление происходит из-за неравномерной подачи топлива насосными элементами. При обнаружении этой неисправности топливный насос регулируют на специализированном стенде.

Затрудненный запуск двигателя.

При наличии воздуха или воды в системе топливоподачи, неправильной установке топливного насоса на двигателе, износе прецизионных деталей и в первую очередь закоксовании и залегании иглы в корпусе распылителя трудно запустить двигатель. Воздух из системы топливоподачи удаляют путем прокачки системы и выпуска через специальные краны и продувочные вентили. Наличие воды в топливе определяют путем слива отстоя из корпуса фильтра в приготовительный сосуд. Вода в виде отстоя заметна на дне сосуда. Если в системе топливоподачи нет воздуха или воды, то проверяют, как установлен топливный насос на двигатель, работу форсунки и состояние прецизионных пар.

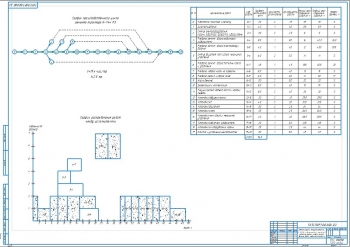

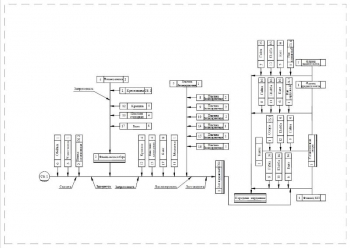

2. Чертеж схемы технологического процесса восстановления работоспособности форсунок:

- Очистка наружных поверхностей

- Разработка

- Дефектация

- Ультразвуковая очистка корпуса и иглы распылителя

- Очистка внутренних плостей

- Восстановление подвижной иглы распределителя

- Комплектация

- Сборка

- Испытания и регулирования

- Проверка давления начала впрыскивания топлива

- Проверка качества распыливания топлива

- Проверка герметичности

- Проверка гидроплотности

- Проверка пропускной способности

- Консервация

- Склад готовой продукции

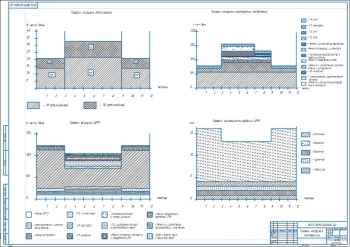

3. Рабочий чертеж анализа дефектов распылителей форсунок А1

Дополнительные материалы: Пояснительная записка на 25 стр.

В пояснительной записке проведен анализ неисправностей топливной аппаратуры и определено их влияние на показатели работы дизеля.

Рассмотрены основные неисправности форсунок.

Техническое состояние форсунок характеризуют следующие показатели:

- Эффективное проходное сечение распылителя – величина, характеризующая гидравлическое сопротивление распылителя прохождению топлива.

- Ход иглы распылителя – величина перемещения иглы распылителя от закрытого положения до упора в торец корпуса форсунки.

- Давление начала впрыскивания топлива – величина давления в корпусе распылителя в момент открытия иглы распылителя.

- Подвижность иглы распылителя – свойство иглы распылителя при впрыскивание топлива перемещаться в корпусе распылителя без прихватывания и заеданий.

- Качество распыливания топлива – способность форсунки впрыскивать топливо в туманообразном состоянии без сплошных струек и легко различимых местных сгущений.

- Герметичность распылителя по запирающему конусу – способность конусов иглы и корпуса распылителя удерживать топливо от просачивания между контактирующими поверхностями.

- Гидравлическая плотность распылителя – способность сопрягающихся цилиндрических поверхностей иглы и корпуса распылителя сопротивляться просачиванию между ними топлива.

Результаты анализа работ по изменению параметров технического состояния форсунок в эксплуатационный период позволяет ранжировать их основные неисправности (дефекты) по весомости влияния на формирование процесса впрыскивания топлива:

- снижение давления начала впрыскивания топлива;

- закоксовывание распыливающих отверстий в корпусе распылителя;

- износ цилиндрических поверхностей иглы и корпуса распылителя;

- зависание иглы распылителя в корпусе распылителя;

- увеличение хода иглы распылителя.

Впрыскивание топлива форсункой происходит при регламентируемом значении давления, величина которого должна оставаться неизменной на различных нагрузочных и скоростных режимах работы дизеля.

В процессе эксплуатации форсунок, вследствие приработки контактирующих поверхностей деталей и уменьшение жёсткости пружины происходит снижение давления начала впрыскивания топлива.

Рассмотрены неисправности и дефекты топливных насосов высокого давления.

Надёжность топливных насосов характеризуется ресурсом плунжерных пар и нагнетательных клапанов. Ресурс прецизионных пар зависит от многих факторов. Условно эти факторы можно подразделить на две основные группы.

К первой группе относятся конструкторско-технологические факторы: конструкция пары, материал, термическая обработка и покрытия деталей прецизионной пары, первоначальный зазор в паре и т.п.

Вторая группа факторов отражает эксплуатационные условия, в которых работает насос. К ним относятся такие показатели, как качество топлива, степень очистки его от механических примесей и воды, величина и количество загрязнителя, прошедшего плунжера в процессе работы и т.д.

Износ прецизионных деталей вызывается абразивными частицами, содержащимися в недостаточно отфильтрованном топливе.

Проведен анализ существующих методов восстановления плунжерных пар топливных насосов. К ним относятся:

- Метод перекомплектовки пар

- Метод электролитического хромирования

- Метод диффузионной металлизации

- Метод электроискрового легирования (ЭИЛ)

- метод пластического деформирования

Описаны основные дефекты карбюратора. Основными дефектами карбюраторов являются: износ запорного игольчатого клапана, потеря герметичности поплавка, изменение пропускной способности жиклёров и упругости пружинных элементов (пластин диффузора, пружин), износ осей и резьбовых отверстий.

Признаками неисправностей карбюратора является неустойчивая работа двигателя, падение его мощности и перегрев, повышенный расход топлива, повышенная токсичность отработавших газов, образование обеднённой или переобогащённой горючей смеси.

Рассмотрены дефекты бензонасосов и их ремонт. Основными дефектами бензонасосов являются: нарушение плотности прилегания клапанов к сёдлам; разрыва диафрагмы и ослабление или поломка пружины насоса; коробление плоскости прилегания крышки к корпусу насоса.

Коробление плоскости устраняют притиркой на плите. Корпус насоса выбраковывают при трещинах и изломах. Порванные диафрагмы, пружины при потере упругости и изношенные клапаны заменяют новыми. Сёдла клапанов со следами износа торцуют и притирают специальным притиром. Клапаны можно притирать на чугунной плите.

В программе: Компас 3D v