Перечень чертежей:

1. Сборочный чертеж ступицы переднего колеса с габаритными размерами и расчетами:

Примечание:

Перед сборкой полость А наполнить солидолом синтетическим ГОСТ 4366-76.

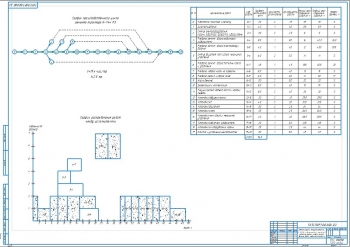

2. Схема сборки узла "Ступица переднего колеса", схема контроля торцевого биения

Дополнительные материалы: Пояснительная записка на 8 стр.

В данной пояснительной записке была выполнена разработка технологического процесса сборки узла.

Рассмотрено служебное назначение узла и описан принцип его работы. Ступица переднего колеса предназначена для установки и закрепления на ней диска колеса.

Принцип работы узла заключается в следующем: ступица устанавливается на ось какого-либо изделия, на ступицу крепится диск колеса с шиной. При передвижении изделия колесо и корпус ступицы вращаются на подшипниках, а вал ступицы остается неподвижным.

Исполнительными поверхностями узла являются 6 отверстий Ø18 мм во фланце, через которые диск колеса крепится к ступице посредством болтов и поверхность вала Ø65, по которой ступица устанавливается на оси

Проведен анализ технических требований, предъявляемых к узлу, на основании которых можно судить о их соответствии и достаточности в отношении служебного назначения узла. А именно, в конструкции узла предусмотрена масленка, для смазки подшипников в процессе эксплуатации узла, а в технических требованиях указано на заполнение полости, где находятся подшипники, смазкой.

Определен тип производства. Для этого были определены:

годовая программа – 500 шт;

годовой фонд времени – 2052 часов;

такт выпуска – 210 мин/шт;

Дневной выпуск изделий – 2 шт в день;

Сменный выпуск – 1 шт в смену;

Число изделий в месяц – 42 шт в месяц.

Так как данный узел выпускается партиями не продолжительное время по неизменяемым чертежам, учитывая габариты и годовой выпуск, выбран мелкосерийный тип производства.

Осуществлен выбор метода достижения заданной точности узла. Так как число составляющих звеньев больше 4, то расчет по обеспечению точности замыкающего звена производим с использованием вероятностного метода. Были найдены следующие значения:

|

№ |

Наименование |

Показатель |

|

1 |

Среднее значение составляющих звеньев |

46,5 мм |

|

2 |

Среднее значение допуска на размер звена цепи |

0,295 мм |

|

3 |

Погрешность замыкающего звена |

1,43 мм |

|

4 |

Величина необходимой компенсации погрешности замыкающего звена |

0,54 мм |

|

5 |

Координата середины поля рассеивания погрешности размера замыкающего звена |

0,235 мм |

|

6 |

Величина необходимой компенсации координаты середины поля рассеивания размера замыкающего звена |

-1,265 мм |

|

7 |

Предельные размеры величины необходимой компенсации: - верхнее - нижнее |

-0,995 мм -1,535 мм |

Так как расчетный допуск δ′Δ = 1,43 мм замыкающего звена превышает заданный допуск δΔ = 1 мм, то достижение точности по методу полной взаимозаменяемости невозможно. Обеспечить заданную точность замыкающего звена необходимо методом пригонки, выбрав в качестве компенсирующего звена шайбу толщиной 17 мм (звено А1), которая будет являться неподвижным компенсатором.

На основании программы выпуска и габаритных размеров узла принята стационарная не поточная сборка с одним рабочим местом.

Осуществлен выбор сборочного оборудования и технологической оснастки.

Для закрепления корпуса ступицы при установке подшипников используются тиски 7200-0253 ГОСТ 21168-75 и комплект для монтажа подшипников SNR.

Для сборки резьбовых соединений применяются гаечные комбинированные ключи 7811-0265 1×9 ГОСТ 16983-80 и 7811-6556 1×9 ГОСТ 16983-80.

Для разгиба концов шплинта применяются плоскогубцы 7814-0321 Х9 ГОСТ 17440-93.

Разработана схема контроля торцевого биения ступицы.

В программе: Компас 3D v