Перечень чертежей:

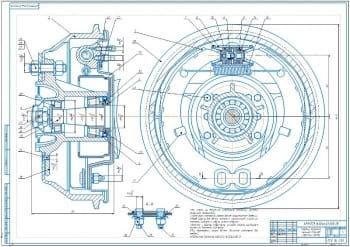

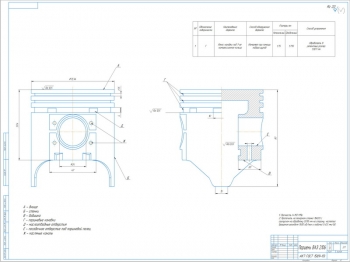

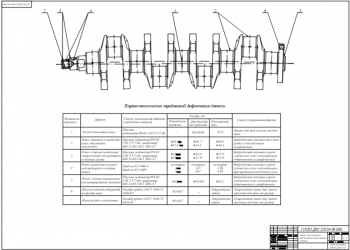

- Ремонтный чертеж приводного колеса мостового крана формата А1 со схемами базирования, с техническими требованиями: твердость наружных поверхностей НRC 41...52, кроме мест, указанных особо; срок службы восстановленного колеса должен составлять не менее 80% от срока службы новой детали; остальные ТТ по СТБ 1014-95; с таблицей способов устранения дефектов с графами:

- Наименование дефекта

- Коэффициент повторяемости дефекта

- Основной и допускаемые способы устранения дефектов

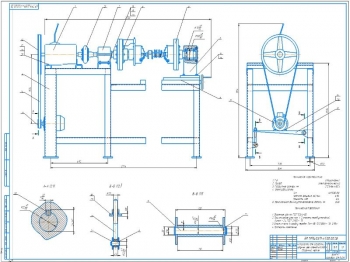

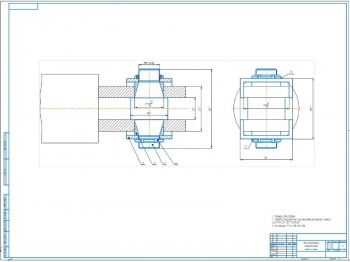

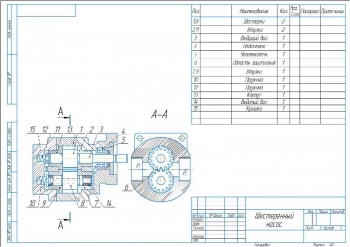

- Приспособление для растачивания в сборе А1:

- Сопрягаемые поверхности подвижных деталей смазать смазкой ЦИАТИМ-221 ГОСТ 9433-80

- Остальные ТТ по СТБ 1022-96

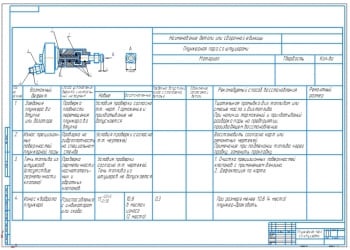

- Таблица маршрутного технологического процесса восстановления колеса А1 с графами:

- Номер операции

- Наименование операции

- Эскиз установки

- Основное оборудование

- Инструмент

- Режимы и материалы

- Нормы времени, мин

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах, где выполнена разработка технологического процесса восстановления колеса мостового крана грузоподъемностью 15 т.

Приведены требования Правил устройства и безопасной эксплуатации ГПК и других нормативных документов на колеса кранов.

Крановые колеса выполняются стандартных размеров. Поверхность катания и реборд кранового колеса подвергается термической обработке до требуемой по стандарту твердости с плавным переходом закаленных слоев к незакаленным. Глубина закаленных слоев достигает 30 мм в зависимости от диаметра. Заготовки крановых колес производятся методом штамповки, свободной ковки или литья.

Для контроля соответствия крановых колес требованиям производятся приемосдаточные испытания. Выполняется проверка размеров каждого колеса, точность изготовления, шероховатость и твердость поверхностей.

Эксплуатация крановых колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального диаметра.

Рассмотрены дефекты крановых колес, предельные нормы их браковки.

|

Контролируемый узел (элемент) |

Показатель дефекта, при котором дальнейшая эксплуатация не допускается |

Вид контроля, применяемые средства |

|

1. Ходовые тележки |

||

|

колеса |

- Трещины любых размеров |

Осмотр |

|

- Износ поверхности катания 4% по диаметру |

Осмотр, шаблон |

|

|

- Износ реборды до толщины 15 мм в средней части по высоте |

Осмотр, шаблон |

После дефектовки всего крана составляется перечень документов. После этого колесо направляется на ремонтный участок (РММ), где по карте контроля еще раз проводится более детальное обследование колеса и при возможности ремонта колесо восстанавливается в основном автоматической дуговой наплавкой под слоем флюса.

В проекте установлены следующие дефекты:

- Износ беговой дорожки и реборд

- Износ поверхности отверстия

- Износ шпоночного паза по ширине

Колесо выполнено из стали марки Сталь 65Г ГОСТ 14959-79.

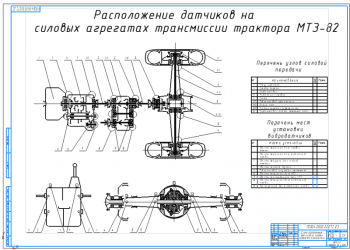

Проведен анализ научно-технической и патентной литературы по ремонту колес кранов. Колесо крана восстанавливается наплавкой.

Наплавка восстанавливаемой поверхности производится методами:

- Автоматической наплавки под слоем флюса (флюс АН-348А, АН-348АМ; проволока Св-08А, Св-08ГА, Нп-30)

- Полуавтоматической наплавки в среде углекислого газа (углекислота сварочная, проволока Св-08Г2С диаметром 1,6–2,0 мм)

- Ручной дуговой наплавки штучными электродами, применяемыми для сварки, или специальными электродами для наплавки.

Сделан выбор и обоснование способов устранения дефектов. Для восстановления внутренних поверхностей используется наплавка в среде СО2. Главное преимущество этого процесса – относительно небольшое нагревание детали (не более 100ºС) и возможность регулирования твердости наплавленного слоя, в зависимости от марки наплавочной проволоки и использования охлаждения при наплавке, а также высокая производительность до 2,5 кг/час. Для наплавки используется проволока Нп-50 диаметром 1,5 мм. Наплавка производится постоянным током при обратной полярности при напряжении 12…28 В. Оборудование для наплавки: токарный станок 3А228, установка А-1897-4 и наплавочная головка ГМВК-2.

Наплавка наружных поверхностей производится полуавтоматом А-547Р, проволокой Св08Г2С ГОСТ 2246-70 под флюсом АН-348.

Для токарной обработки применяется расточный резец 2140-0001 ГОСТ 18882-73 с углом в плане 60 градусов с пластинами из твердого сплава Т15К16. Контроль размеров выполняется микрометром МК 250-1 ГОСТ 6507-90.

Для точения и шлифования используется токарный станок ДИП-300. Для шлифования вместо резца установлен шлифовальный круг и приспособление для центровки.

Для закалки применяется печь сопротивления.

Для протягивания шпоночного паза применяется горизонтально-протяжной станок 7Б55 и протяжка 2405-1171 ГОСТ 18217-90.

Для контроля применяется микрометр МК 250-1 ГОСТ 6507-90 и штангенциркуль ШЦ -1-250-0,1 ГОСТ 166-89 и шаблон.

Выполнено проектирование технологического процесса восстановления кранового колеса. План рациональной последовательности технологического процесса восстановления кранового колеса принят следующий:

- 005 Моечная операция (очистка колеса от грязи и старой смазки)

- 010 Дефектация (дефектовка колеса)

- 015 Наплавочная операция (наплавка наружной поверхности)

- 020 Наплавочная операция (наплавка отверстия)

- 025 Наплавочная (наплавка шпоночного паза)

- 030 Токарная операция (точение наружных поверхностей)

- 035 Токарная операция (точение внутренних поверхностей)

- 040 Закалка (закалка наружных поверхностей)

- 045 Протяжная (протяжка шпоночного паза)

- 050 Шлифовальная операция (шлифовка внутренних поверхностей)

- 055 Контрольная операция (контроль восстановленных поверхностей)

Произведен расчет режимов и норм времени при обработке.

Выполнена конструкторская разработка приспособления для растачивания отверстия. Работа приспособления заключается в следующем: корпусная деталь располагается на плите, прихваты - на буртик колеса. Прихваты прижимаются к плите с помощью шпильки с гайкой. Центрирование катка выполняется на проточке в плите. Для удобства прихваты оснащены пружинами.

Произведен расчет приспособления с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Зажимное усилие для винтовых зажимов |

4799 Н |

|

2 |

Количество прижимов в приспособлении |

4 |

|

3 |

Длина рукоятки |

80 мм |

|

4 |

Средний радиус резьбы |

4,2 мм |

|

5 |

Диаметр винта |

10 мм |

|

6 |

Сила прижатия всех прижимов приспособления |

16796 Н |

В данной работе разработан технологический процесс восстановления кранового приводного колеса мостового крана грузоподъемностью 15 т. способом дуговой наплавки в среде защитных газов для внутренних поверхностей и наплавки под флюсом для наружных. Разработано приспособление для растачивания отверстия.

Спецификация – присутствует на чертежах

В программе: Компас 3D v, AutoCad