Перечень чертежей:

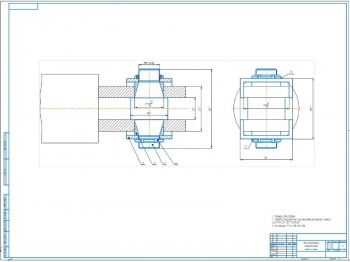

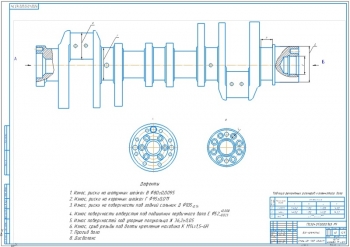

- Сборочный чертеж переднего тормозного механизма ГАЗ-4301 А1 с техническими требованиями:

- При сборке недопустимо загрязнение тормозных накладок смазочными материалами

- После сборки тормозной барабан должен вращаться без заеданий

- Перед сборкой все детали промыть в изопропиловом спирте или тормозной жидкости и обдуть сжатым воздухом

- Манжеты и рабочую поверхность цилиндра смазать касторовым маслом или тормозной жидкостью

- При перемещении поршни должны двигаться равномерно без заеданий

- Подтекание тормозной жидкости не допускается

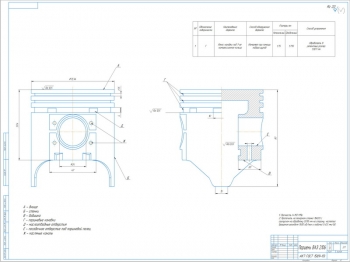

- Чертеж тормозного барабана А1

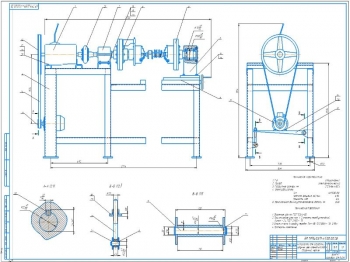

- Приспособление крепления тормозного барабана формата А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 15 листах, операционные и технологическая карта на 8 листах, где разработан технологический процесс ремонта переднего тормозного барабана ГАЗ-4301.

Приведена технологическая часть. Выполнен анализ условий эксплуатации и возможных неисправностей детали. В барабанном тормозном механизме силы трения возникают за счёт прижатия неподвижных колодок к внутренней поверхности вращающегося цилиндра барабана. Основные предполагаемые неисправности: трещины, обломы, задиры, которые появляются между трущимися поверхностями, а также износ рабочей поверхности или кольцевые канавки.

Сделано определение предельных значений дефектов деталей. Предельно допустимый диаметр барабана равен 381,5 мм, в случае отклонений нарушается его прочность.

Произведен выбор рациональных способов ремонта деталей. Ремонт рабочей поверхности цилиндра производится следующими способами:

- Диаметр барабана не превышает предельно-допустимый размер - слесарно-механическая обработка (расточка)

- Если диаметр рабочей поверхности превышает предельно допустимое значение, тогда выполняются следующие виды работ: наплавка, выпресовка цилиндра из тормозного барабана и запрессовка нового, газотермическое напыление.

После того, как слой материала нанесен, выполняется обрабатывание поверхности под нужный размер.

В проекте диаметр тормозного барабана по глубине кольцевой канавки превышает предельно-допустимые значения (201,5 мм). Как способ ремонта выбрано напыление дополнительного слоя металла с целью восстановления износа рабочей поверхности с последующей механической обработкой.

Определена оптимальная последовательность операций по восстановлению деталей. Выполнено проектирование операций:

- Очистка и мойка. Операция выполняется методом погружения. Принята моечная установка ОМ-4267. Для очистки методом погружения используются моющие средства концентрацией 20-30 г/л

- Дефектовка. Проводится внешний осмотр на наличие трещин, рисок, кольцевой канавки, после чего заполняется карта дефектации

- Токарная операция. Для механической обработки тормозного барабана используется токарно-револьверный станок 1Д 310 или аналогичный 1Д 310П. Для точечного точения, непрерывного резания выбран токарный расточный резец с пластиной из твёрдого сплава

Сделан расчет режимов резания. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

1,5 мм |

|

2 |

Параметр шероховатости |

3,2 мм |

|

3 |

Подача |

0,2-0,3 мм/об |

|

4 |

Скорость резания |

68,5 м/мин |

|

5 |

Мощность резания |

1 кВт |

|

6 |

Норма времени |

0,125 ч |

- Обезжиривание рабочей поверхности цилиндра тормозного барабана производится органическими растворителями

- Дробеструйная обработка выполняется для придания поверхности шероховатости. В качестве абразивного материала применяется чугунная дробь II ЧК-01. Дробеструйную обработку выполняется при давлении сжатого воздуха 0,5-0.7 мПа

- Газоплазменное напыление проводится ручным способом при помощи горелки ГН-2. Газоплазменное напыление обеспечивает максимальную толщину покрытия – 2 мм. Конечный размер ремонтной заготовки 382,5 мм

- Токарная операция. Деталь получают растачиванием ремонтной заготовки

Приведена конструкторская часть. Произведен выбор типа и схемы приспособления. Рассмотрены приспособления:

- Разборочно-сборочные приспособления – применяются для сборки и разборки агрегатов и узлов. В проекте снимание тормозного барабана со ступицы колеса выполняется при помощи лёгких постукиваний деревянного молотка по внутренней кромке барабана, либо при помощи специального съёмного приспособления

- Станочные приспособления используются для закрепления и установки обрабатываемых деталей относительно режущего инструмента. Для обработки тормозного барабана на станке предусмотрено изготовление специального приспособления. С одной стороны приспособления крепится тормозной барабан, с другой стороны приспособления вставляется в зажимной патрон станка. Базой установки для тормозного барабана является центровое отверстие. Для предотвращения срыва барабан с приспособления он зажимается специальной гайкой

- Проверка результатов ремонта производится контрольным приспособлением. В проекте в качестве контрольного приспособления служит штангенциркуль, которым выполняется проверка внутреннего диаметра цилиндра ШЦ-1 с пределом измерений 500 мм, а также индикатор часового типа для проверки радиального биения. Радиальное биение барабана составляет не более 1,5 мм

Приведена технико-экономическая часть с определением стоимости восстановления детали.

Спецификация – 2 листа

В программе: Компас 3D v