Перечень чертежей:

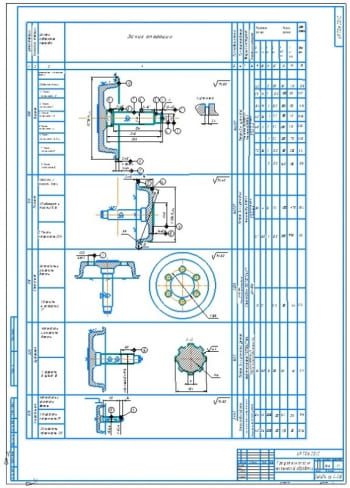

- Чертеж чашки коробки дифференциала ЗИЛ-130 формата А3 с техническими требованиями:

- Линейные уклоны не более 20

- Неуказанные линейные радиусы 2,5 мм

- Допуск радиального биения поверхности А 0,06 мм и поверхности Б 0,08 мм; допуск торцового биения поверхности В 0,05 мм и поверхности Г 0,04 мм

- Неуказанные предельные отклонения размеров по h14, Н14, IT/2

- Отливка не должна иметь трещин, свищей, спаев, недоливов, шлаковых включений

- Необработанные поверхности не должны иметь песка, окалины, остатков каркасной проволоки и стружки

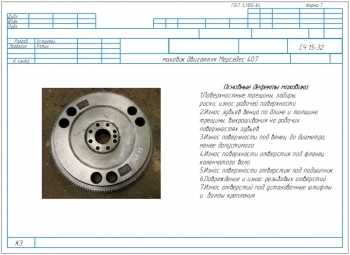

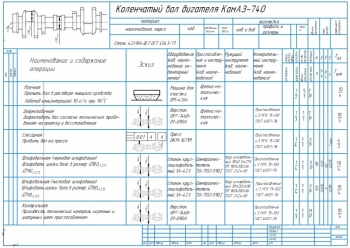

- Ремонт чашки А3 с таблицей с графами:

- Обозначение по эскизу

- Наименование дефектов

- Способ установления дефекта и измерительные инструменты

- Размеры:

- Номинальный

- Допустимый без ремонта

- Допустимый для ремонта

- Заключение

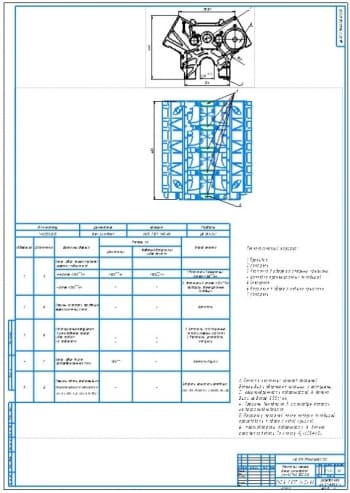

- Рабочий чертеж технологии восстановления детали с указанием операций и оборудования:

- Прессовая, пресс гидравлический РР35, опора неподвижная с призматической рабочей поверхностью ГОСТ 27265-65

- Хромирование, ванна хромирования, микрометр 0-25 мм ГОСТ 5852-76

- Шлифовальная, кругло-шлифовальный станок модели 3М150, шлифовальный круг 15А40СК8

- Сверлильная, сверлильный станок 2118А, сверло, зенковка, зенкер, метчик, штангенциркуль

Дополнительные материалы: прилагается расчетно-пояснительная записка на 35 листах.

В пояснительной записке выполнена разработка технологического процесса восстановления чашки коробки дифференциала ЗИЛ-130.

Восстанавливаемая деталь представляет собой чашку коробки дифференциала, изготовленную из стали МСТ6.

Чашка коробки дифференциала автомобиля ЗИЛ 130 - корпусная деталь, которая входит в состав дифференциала заднего моста. Выполняет функции буфера, который предотвращает проскальзывание колес автомобиля при повороте, число оборотов колес (полуосей) заднего моста на единицу длинны пути, преодолеваемого автомобилем, разное.

Крутящий момент передается от двигателя через сцепление и коробку передач посредством карданного вала на ведущую коническую шестерню редуктора, передача крутящего момента производится от ведущей конической шестерни на ведомую коническую шестерню, жестко закрепленную с чашкой дифференциала левой. Вращение дифференциала осуществляется за счет крестовины, сателлита, полуоси, передается на колесо.

Дифференциал в сборе устанавливается на ведомую шестерню заднего моста и во время работы вращается вместе с ней.

В процессе работы на чашку воздействуют силы трения, вибрация, агрессивность среды, что вызывает появление износов, деформации и коррозионных повреждений.

Количество восстанавливаемых в год деталей равно 1200 шт, поэтому принят тип производства - мелкосерийное.

Конструкция детали соответствует технологическим требованиям ремонта, содержит необходимые для ремонта и восстановления технологические базы. Имеющиеся дефекты не нарушают технологических баз и позволяют применить передовые способы ремонта, относительные затраты на которые будут ниже по сравнению с изготовлением детали.

Сделан выбор типового технологического процесса и его краткое описание.

Чашка дифференциала это деталь фланцевого типа.

При восстановлении чашки коробки дифференциала применяются следующие способы восстановления:

- Наплавка в среде углекислого газа

- Автоматическая сварка и наплавка под слоем флюса

- Хромирование

Приняты способы восстановления:

- Стержня клапана – хромированием

- Торец клапана – шлифованием

- Износ отверстия под шейку полуоси - постановка ДРД

- Износ отверстия под стяжные болты – механический способ

Рассмотрены методы подготовки поверхностей к восстановительным операциям.

Для удаления коррозии применяется установка ОМ – 9788, с использованием чистящего раствора. Для удаления масла применяется очистка погружением в ванне с применением моющих средств МЛ – 52, Лабомид– 203, МС – 8.

При хромировании проводятся следующие операции: механическая обработка поверхностей, обезжиривание в органических растворителях, монтаж детали на подвесные приспособления, изоляция поверхностей, не подлежащих хромированию, обезжиривание деталей с последующей промывкой в воде, декапирование (анодная обработка).

Выполнена разработка технологического маршрута восстановления детали.

Изношенная торцовая поверхность под шайбу шестерни полуоси чашки восстанавливается подрезкой торца до ремонтного размера (первый — 50+0,2 мм и второй — 51+0,2 мм).

Отверстия под шипы крестовины сверлятся и обрабатываются в специальном приспособлении, установленном на токарном станке типа 1К62.

При износе или задирах на сферической поверхности чашка коробки дифференциала устанавливается и закрепляется на специальном приспособлении токарного станка, где поверхность чашки растачивается под ремонтные размеры фасонным резцом (первый ремонтный размер — 80,9±0,05 мм, второй — 81,4±0,5 мм).

Изношенное отверстие под шейку шестерни полуоси восстанавливается постановкой втулки. Отверстие растачивается до диаметра 82+0,06 мм на глубину 20 мм. В расточенное отверстие запрессовывается ремонтная втулка, подрезается торец втулки заподлицо с основным металлом и растачивается отверстие в запрессованной втулке под номинальный размер до диаметра 75±0,05 мм. Биение поверхности с запрессованной втулкой относительно наружной поверхности чашек (в точке их соединения) не должно быть более 0,08 мм.

Изношенные шейки под роликовый подшипник ремонтируются наплавкой. Изношенная шейка под роликовый подшипник обтачивается до 0,73 мм под наплавку. На установке УАНЖ-4 НИИАТ, смонтированной на токарном станке, обточенная шейка наплавляется автоматической вибродуговой наплавкой до диаметра 78 мм.

Восстановление шейки чашек коробки дифференциала выполняется раздачей, выполнение которой заключается в продавливании через отверстие шейки под прессом или на протяжном станке шаровой оправки диаметром 55,6—55,7 мм в холодном состоянии.

Наружный диаметр шейки после раздачи должен находится в пределах 75,4 + 0,1 мм с последующей шлифовкой до номинального размера.

При износе отверстий под стяжные болты производится закрепление чашки в кондукторе на столе сверлильного станка модели 2118А, где выполняется сверление новых отверстий в промежутке между старыми диаметром 14+0,36+0,24 мм с последующей зенковкой с двух сторон. Допускается смещение осей отверстий от их номинального положения не более 0,1 мм.

Произведен выбор технологических и измерительных баз, схем базирования и установки.

Приведен выбор оборудования и средств технологического оснащения.

В условиях серийного производства основными средствами контроля размеров являются предельные калибры, скобы и пробки, а также микрометр МК 25-50 ГОСТ 6507-78, нутрометр и штангенциркуль.

Выполнена разработка технологических операций восстановления.

Сделан расчет толщины слоя материала, наносимого хромированием на восстанавливаемую поверхность детали, равной 0,305 мм.

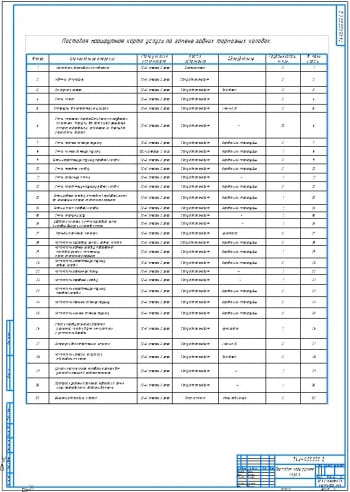

Определены режимы восстановления и механической обработки, выполнено нормирование технологического процесса:

|

№ |

Наименование |

Операции |

|||

|

010 Прессовая |

015 Шлифовальная |

020 Хромирование |

025 Сверлильная |

||

|

1 |

Подготовительно-заключительное время |

2,5 мин |

-- |

-- |

-- |

|

2 |

Скорость вращение детали |

-- |

20 м/мин-1 |

-- |

-- |

|

3 |

Ход при шлифовании цилиндрической поверхности |

-- |

0,007 мм/мин-1 |

-- |

-- |

|

4 |

Продольная подача на оборот |

-- |

2,5 мм/мин-1 |

-- |

-- |

|

5 |

Диаметр детали при устранении дефекта |

-- |

20,78 мм |

-- |

-- |

|

6 |

Время процесса электролиза |

-- |

-- |

241,13 мин |

-- |

|

7 |

Площадь покрываемой поверхности детали |

-- |

-- |

4,7 дм2 |

-- |

|

8 |

Длина покрываемой поверхности детали |

-- |

-- |

180 дм |

-- |

|

9 |

Длина рабочего хода |

-- |

-- |

-- |

117 мм |

|

10 |

Подача суппорта на оборот шпинделя |

-- |

-- |

-- |

0,12 мм/об |

|

11 |

Скорость резания |

-- |

-- |

-- |

14,9 м/мин |

|

12 |

Частота вращения шпинделя |

-- |

-- |

-- |

500 мин-1 |

|

13 |

Мощность резания |

-- |

-- |

-- |

1,82 кВт |

|

14 |

Основное машинное время |

-- |

-- |

-- |

0,125 мин |

|

15 |

Штучно-калькуляционное время |

0,77 мин |

2,22 мин |

1,23 мин |

280,89 мин |

В данной работе разработан технологический процесс восстановления чашки коробки дифференциала ЗИЛ-130, используемой в качестве буфера, предотвращающего проскальзывание колес автомобиля при повороте.

В программе: Компас 3D v