Перечень чертежей:

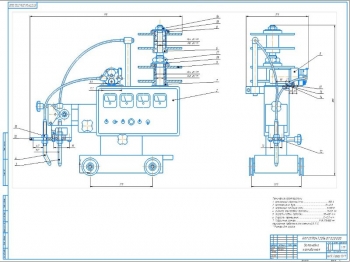

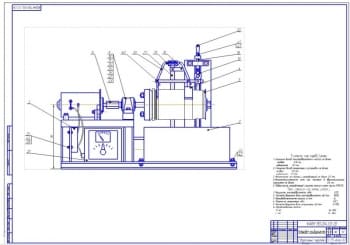

- Сборочный чертеж сварочного трактора модели МС-1000 в сборе А3 с техническими характеристиками:

- Напряжение питания 110 В

- Диаметр сварочной проволоки 3-5 мм

- Скорость подачи проволоки 0,5-2,5 м/мин

- Скорость сварки 20-96 м/час

- Перемещение сварочной горелки «вверх-вниз» 70 мм

- Перемещение стойки «вверх-вниз» 80 мм

- Горизонтальное перемещение стойки 30 мм

- Поворот стойки вокруг оси ± 90о

- Перемещение поперечины 100 мм

- Наклон сварочной головки ± 45о

- Масса сварочной проволоки 25 кг

- Масса флюса 10 кг

- Масса трактора 50 кг

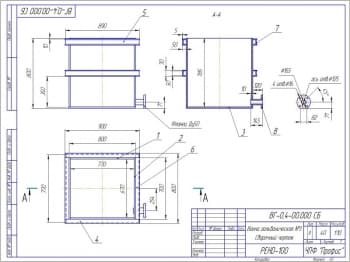

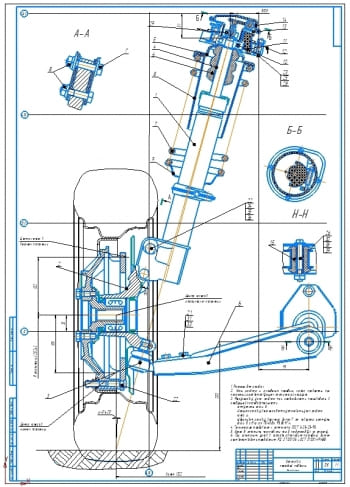

- Рабочий чертеж балки А3:

- Сварные швы по ГОСТ14771-76, допускается сварку производить по ГОСТ 5264-80

- Сварку производить сварочной проволокой СВ-08Г2С(О) 1,2 мм

- Предельные отклонения размеров ± jT16/2

- Покрытие наружных поверхностей бака, опор, лестниц: Грунтовка ГФ-021 ГОСТ 25129-82 - 1 слой. Эмаль ХВ-124 светло-серая ГОСТ 10144-89 - два слоя

- Клеймить клеймом сварщика, ОТК, дефектоскописта и порядковый номер балки. Клеймение производить ударным способом

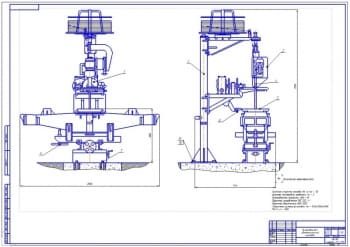

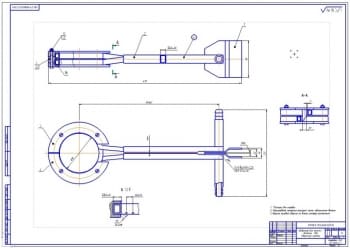

- Траверса грузовая 1,5 т для транспортировки и кантовки балки А3:

- Сигнальные цвета в соответствии с ГОСТ Р 12.4.026-2001: металлоконструкция траверсы, скоба, крюк - цвет черный

- Нагрузку траверсы производить симметрично

Дополнительные материалы: прилагается расчетно-пояснительная записка на 48 листах.

В пояснительной записке выполнен проект технологии сборки и сварки балки электровоза.

Приведено описание конструкции. Рама тележки служит для передачи вертикальной нагрузки и распределения ее между отдельными колесными парами и колесами при помощи рессорного подвешивания, а также для восприятия сил тяги или торможения, развиваемых отдельными колесными парами, и передачи их на автосцепные устройства, установленные на раме кузова или рамах тележек.

Рамы, кроме того, воспринимают боковые усилия, возникающие при проследовании кривых участков пути.

На раме тележек размещено и укреплено все необходимое оборудование ходовой части электровоза. Рамы воспринимают вес кузова и оборудования, расположенного в нем, вес тяговых двигателей, системы рессорного подвешивания и тормозного оборудования, а также передают эти веса на оси колесных пар.

Выполнено обоснование выбора основных материалов. Применительно к конструкции балки электровоза для корпуса принята сталь Ст3. Данная сталь относится к углеродистым конструкционным сталям обыкновенного качества ГОСТ 380-94. Приведены химические и механические свойства сталей.

Проведена оценка свариваемости. При анализе свариваемости дифференцированно оценивают сопротивление сварки соединений образованию ХТ и ГТ. Определен углеродный эквивалент 0,38.

Обоснован выбор способов сварки. Для повышения производительности сварки для продольных швов предлагается использовать автоматическую сварку под флюсом сварочным трактором. На основе анализа принято:

- п/а сварка в среде защитных газов для сварки вертикальных стыков

- РДС для слесарной сборки

- АСФ сварочным трактором для продольных протяженных швов

Произведен выбор сварочных материалов:

- РДС – электроды УОНИИ-13/55 диаметром 3 – 5 мм

- АСФ – флюс СФМ-101

- Проволока Св-08ГА PITTARG, 3,2 мм

- Проволока Св-08Г2С(О), 1,2 мм

- Защитная среда в смеси СО2 (углекислого газа)

Выполнен расчет режимов сварки. Произведен анализ базовой технологии.

Предлагается внедрить автоматическую сварку под слоем флюса, что повышает качество сварных соединений и уменьшает время сварки, а также происходит снижение сварочных деформаций по сравнению с ручной дуговой сваркой. Так же применение специальной сварочной оснастки уменьшает время сборки балки и повышает геометрию изделия.

Описан технологический процесс изготовления стенок, полки. Стенки балки изготавливаются из листового проката 20 мм. Сначала осуществляют входной контроль. Затем из стали марки Ст3 укладывают на настил плитный. Проверяют маркировку листа. Термической резкой вырезают из листа заготовки длиной 260 мм. Осуществляют контроль геометрических размеров, проводят очистку металла после резки, правку вырезанной детали. Проводят маркировку заготовки и отправляют на дальнейшую сборку.

Полки балки изготавливаются из листового проката 40 мм. Приведены общие требования к сборке конструкции. Проведен выбор сварочного оборудования.

Для полуавтоматической сварки выбран полуавтомат МС-400М, который является сложной высокотехнологичной установкой с инверторным источником питания, основой которого служат высокочастотные преобразователи последнего поколения.

Выполняется модернизация оборудования РДС и вводится источник тока марки CRONOS 350.

Для выполнения наружных сварных швов соединений стенок балки выбран автомат для сварки под флюсом МС-1000А. Сварочный трактор является частью автомата МС-1000А и предназначен для осуществления процесса сварки под флюсом изделий различного типа (преимущественно плоских пространственных) с разделкой и без разделки кромок. Управление работой трактора и настройка режима осуществляется посредством панели управления.

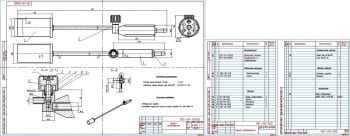

Произведен расчет пневмоцилиндра кондуктора. В стенде для сборки балки используются пневмоцилиндры двустороннего действия, в которых поршень перемещается сжатым воздухом в обе стороны. Поршень выполнен из двух половин для облегчения установки манжет. В цилиндрах с внутренним диаметром больше 100 мм поршни изготовляют цельными. Для уплотнения неподвижных соединений между крышками и гильзой пневмоцилиндра, а также между штоком и поршнем используют круглые резиновые кольца. Воздух в обе полости цилиндра подводится через отверстия в крышках. Для уплотнения штока в передней крышке установлена резиновая манжета воротникового типа, прижимаемая крышкой. Для уменьшения трения и предотвращения задиров на штоке в переднюю крышку запрессовывают бронзовую втулку. Крышку соединяют с гильзой длинными стяжками. Манжеты уплотняют пневмоцилиндр за счет сжатого воздуха, распирающего кромки и прижимающего их к гильзе пневмоцилиндра и к поршню. Принят диаметр пневмоцилиндра 105 мм ГОСТ 15608-81.

Описано устройство кондуктора для сборки и сварки балки.

Для сборки и сварки балки используется специальный кондуктор и грузовая траверса. Кондуктор представляет собой плиту с пазом и двумя прижимными пневмоцилиндрами по торцам. Нижняя плита устанавливается в паз, затем на нее ставятся стенки, которые поджимаются и фиксируются пневмоцилиндрами. Затем по разметке устанавливаются перегородки внутри. Для кантования и перевозки балки спроектирована специальная траверса, которая позволяет производить манипуляции с балкой в любых пространственных положениях.

Приведена экономическая часть, где рассчитано нормирование сварочных работ. Общее время всех сборочно-сварочных работ равно 118,28 мин.

Выполнен расчет стоимости основных производственных фондов участка с вычислением основных значений. Определена технологическая себестоимость сварочных работ, равная 147810769 руб.

В данной работе выполнен проект технологии сборки и сварки балки электровоза сварочным трактором МС-1000 автоматической сваркой под флюсом.

Спецификация – 2 листа отдельно и присутствует на чертежах

В программе: Компас 3D v, AutoCAD

Последние просмотренные материалы