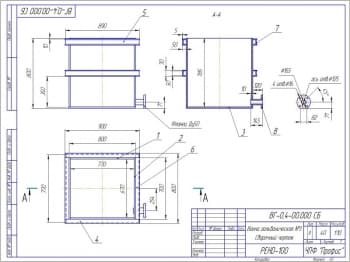

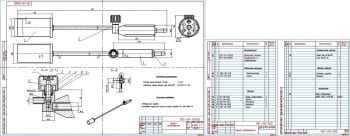

Перечень чертежей:

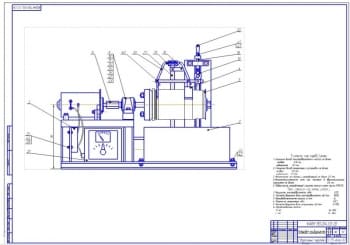

- Сборочный чертеж наплавочной установки А1 с техническими характеристиками:

- Номинальный сварочный ток 500 А

- Напряжение на дуге 12-40 В

- Напряжение питающей сети 3 х 380 В

- Диаметр электродной проволоки 1,0-3,0 мм

- Скорость подачи проволоки 50-400 м/ч

- Скорость перемещения 12-120 м/ч

- Габаритные размеры 915 х 375 х 855 мм

- Неуказанные предельные отклонения 0,5 IT12

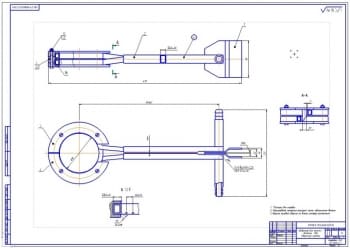

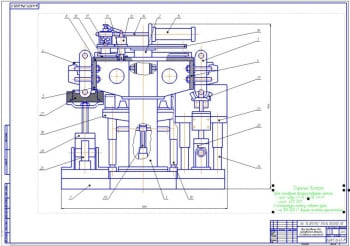

- Задняя ферма в сборе А1 с указанием допусков по ГОСТ 14471-76-УП и материалов для изготовления

Дополнительные материалы: прилагается расчетно-пояснительная записка на 39 листах, в которой разработана технология изготовления задней фермы основной рамы автомашины, предназначенной для перевозки грузов цилиндрической формы, с использованием автоматической сварки плавлением в защитном газе.

Рассмотрено современное состояние технологии, где проведен сравнительный анализ разновидностей сварок, выделены основные особенности каждого способа.

Сделан выбор способа сварки - автоматическая сварка плавлением в защитном газе. Описаны сопутствующие процессы при выполнении данного способа сварки.

Суть способа сварки в защитном газе заключается в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от воздействия газов, содержащихся в атмосфере. Сварка возможна плавящимся и неплавящимся электродом. По степени механизации различают автоматическую, механизированную и ручную сварку. Технологический процесс дуговой сварки включает следующие этапы:

- Обработка свариваемых кромок

- Очистка поверхностей свариваемых заготовок

- Сборка

- Прихватка

- Сварка

- Правка

- Очистка швов и рядом расположенных поверхностей от закристаллизовавшихся брызг

- Контроль качества сварной конструкции

Параметрами режима сварки в углекислом газе являются род, полярность и величина сварочного тока, диаметр электродной проволоки, напряжение дуги, скорость сварки и подачи проволоки и расход газа. Сварка производится постоянным током обратной полярности. В качестве источников тока применяются стандартные и специально переоборудованные агрегаты с жесткой или возрастающей характеристикой. Сварка в углекислом газе выполняется во всех пространственных положениях. Диаметр электродной проволоки зависит от толщины свариваемого металла. Силу сварочного тока устанавливают в зависимости от диаметра проволоки и требуемой глубины проплавления. Регулировку силы тока осуществляют путем изменения скорости подачи проволоки и напряжения на дуге.

Приведены состав, структура и свойства основного и присадочного материала, где в качестве основного металла для изготовления сварочного аппарата используется – Сталь 09Г2С с указанием химического состава и механических свойств. В качестве присадочного материала для сварки конструкционной низколегированной стали применяется электродная проволока сплошного сечения Св-08Г2С с указанием химического состава и характеристикой полученного шва.

Описан технологический процесс и выполнены расчеты, где определены:

- вероятность появления при сварке или наплавке горячих трещин, равная 0,83, что меньше показателя, при котором выполняется условие появления трещин

- оценка склонности металла к появлению холодных трещин 0,58, что меньше показателя, при котором выполняется условие появления трещин, следовательно, сварка выполняется без предварительного подогрева основного металла

Получены показатели:

|

№ |

Наименование |

Значение |

|

1 |

Сила сварочного тока |

314 А |

|

2 |

Напряжение дуги |

31 В |

|

3 |

Скорость подачи электродной проволоки |

200 м/ч |

|

4 |

Диаметр электродной проволоки |

2 мм |

|

5 |

Вылет электродной проволоки |

15 мм |

|

6 |

Расход защитного газа |

20 /мин |

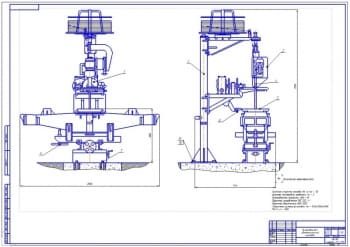

Приведена технологическая инструкция выполнения сварных операций для изготовления задней фермы основной рамы автомашины с указанием последовательности сварки деталей и схематическим указанием мест сварки, а так же параметров сварочного процесса для каждой операции.

Рассмотрены средства технологического оснащения с описанием принципа действия и техническими характеристиками:

- Автомат типа АДГ-5О2 для дуговой сварки стальной электродной проволокой на постоянном токе в среде углекислого газа малоуглеродистых сталей толщиной 1 мм и более

- Сборочная плита 0850-2003 массой 592 кг, с размерами 120х2000х1200

- Прямоугольные опоры 0850-2450

Выполнен контроль качества, где проведен анализ возможных дефектов изделия, рассмотрена технология контроля, на основании которой был выбран вид диагностики – магнитно-графический. Сделано описание и приведены технические характеристики приборов для контроля: магнитографические дефектоскопы типов МД-9, МД-11, МДУ-1, МГК-1

Проведен анализ экономической эффективности технологии с определением показателей:

|

№ |

Наименование |

Значение |

|

1 |

Затраты на углекислый газ |

16600 руб |

|

2 |

Заработная плата сварщиков |

115500 руб |

|

3 |

Амортизационные отчисления по оборудованию |

1900 руб |

|

4 |

Затраты на электроэнергию |

9950 руб |

|

5 |

Себестоимость |

208500 руб |

Изучена охрана труда и экология, где рассмотрено:

- Техника безопасности

- Производственная санитария

- Экология

В данной работе была спроектирована технология изготовления металлоконструкции задней фермы. Для изготовления металлоконструкции был подобран материал Сталь09Г2С, был выбран автоматический способ сварки в защитном газе, рассчитаны режимы сварки и разработан технологический процесс изготовления детали. По режимам сварки подобрано сварочное оборудование и рассмотрены его основные характеристики.

Были рассмотрены основные дефекты, возможные при изготовлении данного изделия, способ контроля сварных швов и выбрано оборудование для контроля.

Спецификация – 3 листа

В программе: Компас 3D v, AutoCad