Перечень чертежей:

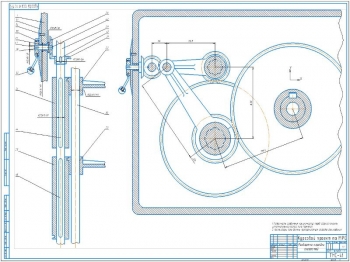

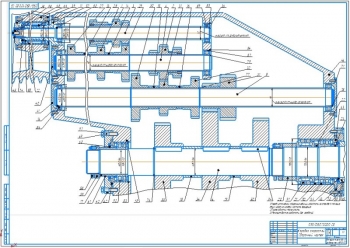

- Чертеж коробки подач токарно-винторезного станка А2

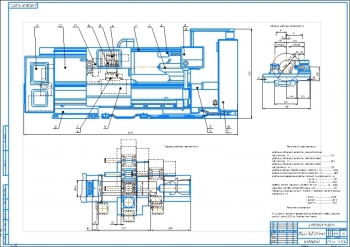

- Механизм управления в сборе А1

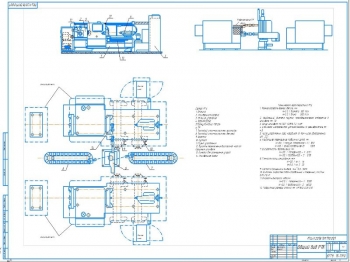

- Общий вид механизма управления А1

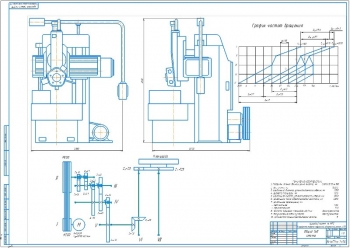

- Кинематическая схема станка А0 с техническими требованиями:

- После сборки обкатать в течении 6 часов

- Заедания при работе и переключении передач не допускается

- Осевая игра валов: выходного 0,15...0,8, остальных 0,08 - 0,1мм

- Регулировать осевую игру валов набором прокладок

Дополнительные материалы: прилагается расчетно-пояснительная записка на 35 листах. В пояснительной записке разработан проект конструкции коробки подач токарно-винторезного станка.

Выполнено определение исходных данных для проектирования. Станок предназначен для точения цилиндрических поверхностей с максимальным диаметром 360 мм. В целях экономичного использования станка принято среднее расчетное значение 90 мм. В качестве материала при наибольшей скорости резания принят серый чугун СЧ20, материал режущей части резца – твёрдый сплав ВК6.

Принят инструмент: резец проходной упорный прямой с пластинами из твердого сплава с углом в плане 90º ГОСТ 18879-73. Произведена черновая и чистовая обработка стали с расчетом основных значений.

Определена мощность электродвигателя 4,58 Квт. Рассчитаны исходные данные для проектирования: j = 1,12, z = 18, dmax=360 мм, Smin=31.5 мм/мин, Smax=224 мм/мин.

Приведен кинематический расчет. Выполнено построение структурной сетки с определением отношений для передаточных чисел. Построен график чисел оборотов. Вычислено передаточное отношение постоянных передач 0,1836.

Определены действительные значения подач с учетом конкретных чисел зубьев колес и проведено сравнение их со стандартными значениями.

Приведен силовой расчет коробки подач.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Тяговая сила, необходимая для преодоления сил полезного сопротивления |

20,4 кН |

|

2 |

Крутящий момент на валу конечного звена кинематической цепи |

347,6 Н×м |

|

3 |

Мощность на валу |

0,01 кВт |

Определены мощность и крутящий момент на выходном валу и на каждом валу коробки подач. По расчетам принят электродвигатель асинхронный закрытый обдуваемый типа 4А71В8У3 фланцевого исполнения с мощностью 0,25 кВт, числом оборотов700 мин -1.

Выполнен расчет модулей зубчатых зацеплений. В коробках подач модуль шестерен определяется из расчета на изгиб.

Приведен расчет элементов коробки подач. Выполнен расчет геометрических параметров зубчатых колес.

Произведен предварительный расчет диаметров валов из условия прочности на кручение при пониженных допускаемых напряжениях.

Приведен расчет промежуточного вала на прочность с построением эпюр изгибающих моментов в вертикальной и горизонтальной плоскостях. В качестве материала вала принята Сталь 45. Конструктивно принят вал диаметром 20 мм. Выполнен проверочный расчет вала с расчетом момента сопротивления 785 мм3, допустимого напряжения 8,2 Н/мм2 и коэффициента безопасности 4.

Проведен выбор элементов, передающих крутящий момент. Выполнен проверочный расчет подшипников. Для всех валов приняты радиальные подшипники № 203 ГОСТ 8338-75 со следующими параметрами: 17х40х12мм, допускаемая динамическая грузоподъемность 9560 Н. Рассчитана эквивалентная нагрузка 108,7 Н, долговечность 10,1 млн.об, динамическая грузоподъемность 235 Н.

Произведен расчет усилий на рукоятках механизма управления. Составлена расчетная схема. Вычислена суммарная сила, приводимая к рычагу 64,5 Н, длина рычага 135 мм и длина рукоятки 250 мм.

Приведено описание конструкции коробки скоростей. Механизм коробки подач расположен в корпусе, отлитом из серого чугуна марки СЧ20. Коробка состоит из 4-х валов, на которых насажены зубчатые колёса и блоки шестерён, осуществляющие передачу движения с входного вала I на выходной IV. Все валы установлены на радиальных шарикоподшипниках. Для увеличения жёсткости валов опоры максимально сближены. Для передачи необходимых крутящих моментов зубчатые блоки колёс установлены на валы с использованием шлицевых соединений, неподвижные зубчатые колеса установлены как на шлицевых валах, так и с использованием шпонок. Движения на валы передаются при помощи электромагнитных муфт, на ходовой винт движение передается при помощи кулачковой муфты. Неподвижные колеса застопорены от осевого смещения пружинными стопорными шайбами.

Управление переключением скоростей осуществляется механизмом с предварительным набором величины частоты вращения, позволяющим подготовить следующее включение частоты вращения и в нужный момент с помощью рукоятки быстро производить переключение. Предварительный выбор величины частоты вращения производится поворотом лимба. Лимб при помощи конической передачи поворачивает сдвоенные диски. Рукоятка при помощи зубчатых секторов и рычагов сдвигает диски, которые через штыри передвигают ползуны с вилками, входящими в пазы передвижных блоков шестерен. Фиксация блоков осуществляется с помощью подпружиненных шариков. Смазка к шестерням и подшипникам подаётся насосом по трубкам.

Проведен анализ технико-экономической эффективности. В данной работе разработан проект конструкции коробки подач токарно-винторезного станка для точения цилиндрических поверхностей.

Спецификация – 3 листа

В программе: Компас 3D v