Перечень чертежей:

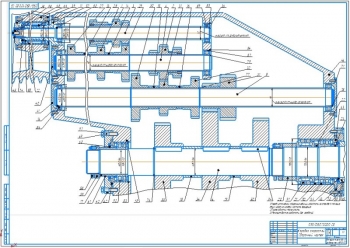

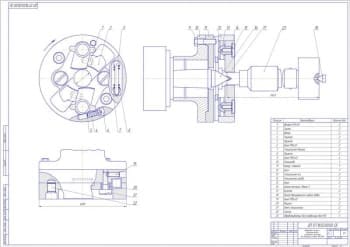

- Чертеж общего вида А1 токарно-карусельного одностоечного станка с ЧПУ, графиком частот вращения и техническими характеристиками:

- Габариты станка (длина ширина высота), мм 2880х3220х4980

- Вес станка, кг 15000

- Наибольший диаметр устанавливаемого изделия, мм 1250

- Диаметр планшайбы, мм 1120

- Наибольшая высота устанавливаемого изделия, мм 1000

- Наибольшая масса обрабатываемой заготовки, кг 4000

- Наибольшее перемещение, мм:

- вертикальное 700

- горизонтальное 775

- Частота вращения планшайбы, об/мин бесступенчатое

- Регулирование подач суппорта бесступенчатое

- Количество позиций револьверной головки 5

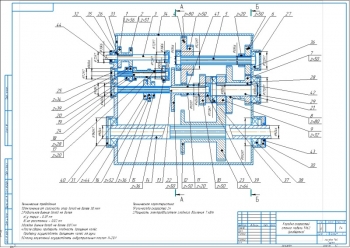

- Сборочный чертеж А1 коробки скоростей в развертке с техническими требованиями:

- Степень точности зубчатых колёс 7-Х.

- Не параллельность валов не более 0,02 мм.

- При сборке обеспечить осевой зазор в подшипниках промежуточных валов, не менее 0,03мм.

- При обкатке под нагрузкой, уровень шума не должен превышать 70 Дцб.

- Температура картерного масла не выше 60 С.

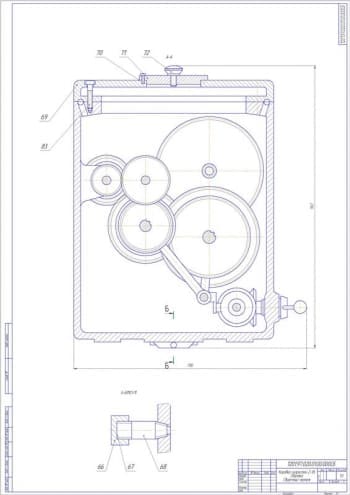

- Свертка коробки скоростей А1 токарно-карусельного одностоечного станка с ЧПУ с межосевыми размерами валов.

Дополнительные материалы:

В пояснительной записке из 38 листов описан привод главного движения токарно-карусельного станка мод. 1512Ф3. Он предназначен для обработки изделий из черных и цветных металлов, обтачивания и растачивания поверхностей деталей с прямолинейными и криволинейными образующими, протачивания торцевых поверхностей, прорезания кольцевых канавок, сверления, зенкерования и развертывания центральных отверстий, нарезания резьб резцами.

Станок оснащен устройством ЧПУ типа Н55-2, осуществляющим автоматическое управление верхним револьверным суппортом и приводом главного движения по заданной программе, вводимой с перфоленты. Разработана кинематическая схема привода и график частота вращения привода главного движения. Рассмотрены и проанализированы два различных варианта структурных сеток. Выполнены проектные расчеты зубчатых колес, валов и ременной передачи. Разработана компоновочная схема коробки скоростей, выбраны подшипники, определены конструктивные элементы отдельных деталей.

- Расчет и анализ режимов резания.

|

№ |

Наименование |

Значение |

|

1 |

Наименьший диаметр обработки |

500 мм |

|

2 |

Максимальная скорость резания для точения и растачивания диаметра 500 мм |

346 м/мин |

|

3 |

Минимальная скорость резания для точения и растачивания диаметра 1250 мм |

18 м/мин |

|

4 |

Максимальная скорость резания для отрезки и прорезки канавок диаметра 500 мм |

97 м/мин |

|

5 |

Минимальная скорость резания для отрезки и прорезки канавок диаметра 1250 мм |

13 м/мин |

|

6 |

Максимальная предельная частота вращения планшайбы |

224 об/мин |

|

7 |

Минимальная предельная частота вращения планшайбы |

3,35 об/мин |

Расчет мощности двигателя привода главного движения.

|

№ |

Наименование |

Значение |

|

1 |

Максимальная сила резания |

15836 Н |

|

2 |

Скорость резания |

114 м/мин |

|

3 |

Эффективная мощность |

29,5 кВт |

Назначается электродвигатель постоянного тока 4ПФ180S с техническими характеристиками :

- мощность 30 кВт;

- номинальная частота вращения - 875 об/мин;

- максимальная частота вращения - 3000 об/мин;

- напряжение – 220 В;

- номинальный момент – 327 Н∙м;

- КПД – 82,4%.

Применение данного привода позволяет бесступенчато регулировать частоту вращения планшайбы, повышает производительность станка благодаря точной настройке оптимальной скорости резания и ее регулирования в процессе выполнения цикла обработки.

Кинематический расчет привода главного движения. Исходные данные для расчета:

- максимальная частота вращения двигателя – 3000 об/мин;

- номинальная частота вращения двигателя – 875 об/мин;

- максимальная частота вращения планшайбы – 224 об/мин;

- минимальная частота вращения планшайбы – 3,35 об/мин.

По результатам расчета получены следующие данные:

|

№ |

Наименование |

Значение |

|

1 |

Диапазон частот вращения планшайбы |

67 |

|

2 |

Диапазон регулирования двигателя с постоянной мощностью |

3,43 |

|

3 |

Частота вращения планшайбы |

19 об/мин |

|

4 |

Число ступеней привода главного движения коробки скоростей |

4 шт |

|

5 |

Минимальное передаточное отношение привода |

0,022 |

|

6 |

Минимальная частота вращения вала электродвигателя |

153 об/мин |

- Определение чисел зубьев зубчатой передачи. Выполняется исходя из постоянства межосевого расстояния зубчатой передачи.

|

№ |

Наименование |

Значение |

|

1 |

Передаточные отношения зубчатых колес между 2 и 3 валом |

1 |

|

2 |

Сумма чисел зубьев сопряженных колес между 2 и 3 валом |

54 шт |

|

3 |

Передаточные отношения зубчатых колес между 3 и 4 валом |

2 |

|

4 |

Сумма чисел зубьев сопряженных колес между 3 и 4 валом |

90 шт |

|

5 |

Передаточные отношения зубчатых колес между 4 и 5 валом |

18 |

|

6 |

Сумма чисел зубьев сопряженных колес между 4 и 5 валом |

90 шт. |

- Силовой расчет привода. По номограмме в зависимости от мощности, передаваемой шкивом, равной номинальной мощности двигателя и его частоты вращения, равной частоте вращения двигателя выбирается сечение клинового ремня.

|

№ |

Наименование |

Значение |

|

1 |

Минимально допустимый диаметр ведущего шкива |

125 мм |

|

2 |

Расчетный диаметр ведущего шкива |

200 мм |

|

3 |

Диаметр ведомого шкива |

495 мм |

|

4 |

Передаточное число клиноременной передачи |

3,15 |

|

5 |

Фактическое передаточное число |

2,53 |

|

6 |

Ориентировочное межосевое расстояния |

395,5 мм |

|

7 |

Длина ремня |

2000 мм |

|

8 |

Угол обхвата ремнем ведущего шкива |

120 о |

|

9 |

Скорость ремня |

31,4 м/сек |

|

10 |

Частота пробега ремня |

30 сек -1 |

|

11 |

Допускаемая мощность, передаваемая одним клиновым ремнем |

6,23 кВт |

|

12 |

Количество клиновых ремней |

5 |

|

13 |

Сила предварительного натяжения ремня |

162,4 Н |

|

14 |

Окружная сила, передаваемая ремнем |

955,4 Н |

|

15 |

Сила натяжения ведущей ветви |

258 Н |

|

16 |

Сила натяжения ведомой ветви |

66,9 Н |

|

17 |

Сила давления ремней на вал |

1462 Н |

|

18 |

Напряжение растяжения ремня |

1,9 Н/мм2 |

|

19 |

Напряжение изгиба ремня |

4,7 Н/мм2 |

|

20 |

Напряжение от центробежных сил |

1,3 Н/мм2 |

Расчет геометрии цилиндрических зубчатых передач между валами произведен по ГОСТ 16532-70 и представлен в таблице в пояснительной записке.

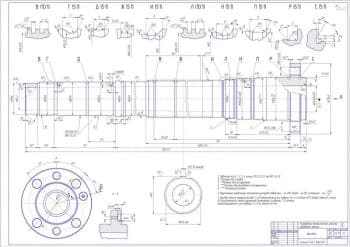

- Расчет диаметра валов. Произведен с учетом крутящего момента и условно допускаемого напряжения при кручении. Для приводов с бесступенчатым регулированием расчеты ведутся по расчетной цепи, связывающей расчетную частоту вращения планшайбы с номинальной частотой вращения электродвигателя.

Расчет диаметров валов сведен в таблицу

|

№ вала |

Частота вращения, об/мин |

Мощность на валу, Н∙м |

Диаметр вала, м |

|

5 |

19 |

15078,95 |

0,140 |

|

4 |

66,5 |

4308,27 |

0,090 |

|

3 |

233 |

1229,61 |

0,060 |

|

2 |

465,5 |

615,47 |

0,050 |

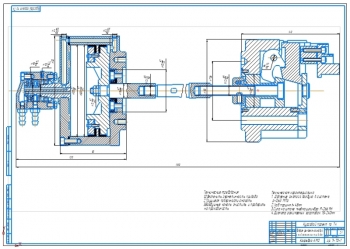

- Проектировочный расчет вала. Расчет проводится для одного пятого вала, т.к. на пятом валу возникает наибольший крутящий момент.

|

№ |

Наименование |

Значение |

|

1 |

Наибольший крутящий момент |

15078,95Н*м |

|

2 |

Окружная сила |

53853,38 Н |

|

3 |

Радиальное усилие |

19601,03 Н |

|

4 |

Сила реакции в опоре 1 тихоходного вала |

17222,8 Н |

|

5 |

Сила реакции в опоре 2 тихоходного вала |

36630,58 Н |

|

6 |

Суммарная сила изгибающего момента |

5223,51 Н*м |

- Расчет подшипников качения. Исходные данные: внутренний диаметр -130 мм; наружный диаметр - 230 мм; ширина 40 мм; динамическая грузоподъемность 120 кН; статическая грузоподъемность 112 кН

|

№ |

Наименование |

Значение |

|

1 |

Суммарные реакции опоры 1 быстроходного вала |

18328,12 Н |

|

2 |

Суммарные реакции опоры 2 быстроходного вала |

38981,45 Н |

|

3 |

Эквивалентная нагрузка |

21829,61 Н |

|

4 |

Расчетная долговечность |

166,1 млн.об |

Выбраны подшипники со следующими параметрами.

|

№ вала |

№ подшипника |

Основные размеры подшипника |

||

|

Внутренний диаметр, мм |

Наружный диаметр, мм |

Ширина, мм |

||

|

2 |

209 |

45 |

85 |

19 |

|

3 |

211 |

55 |

100 |

21 |

|

4 |

217 |

85 |

150 |

28 |

|

5 |

226 |

130 |

230 |

40 |

Для удобства дистанционного и автоматического управления, возможности точного регулирования передаваемого момента назначены электромагнитные муфты контактного исполнения Э1М…2 по ГОСТ 21573-76.

Муфты назначены по крутящему моменту вала.

Станок имеет централизованную систему смазки. Резервуаром для масла служит нижняя внутренняя полость станины. Из резервуара масло шестеренным насосом подается через фильтры по маслопроводу в коробку скоростей, через маслораспределитель в стол и под круговые направляющие планшайбы.

Для обеспечения температуры масла в коробке скоростей не более 60º и в связи с большими окружными скоростями зубчатых колёс выбрано масло с низкой вязкостью.

Применение данного привода позволяет бесступенчато регулировать частоту вращения планшайбы, повышает производительность станка благодаря точной настройке оптимальной скорости резания и ее регулирования в процессе выполнения цикла обработки.

В программе: Компас 3D v, Autocad