Перечень чертежей:

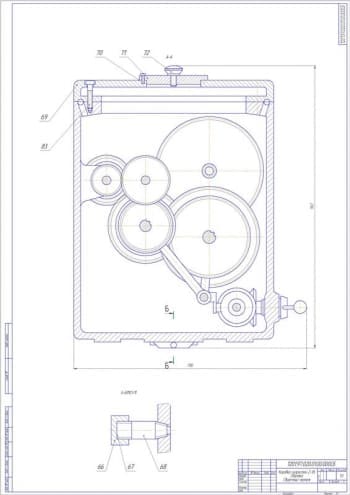

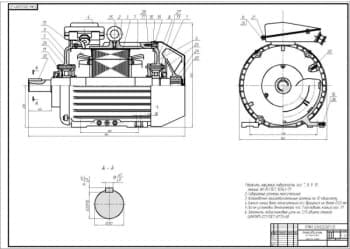

- Кинематическая схема станка модели 1А62 А2 с указанием позиций

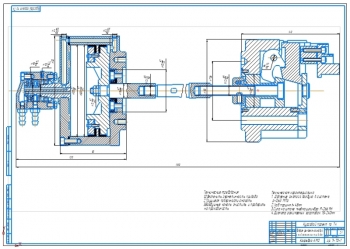

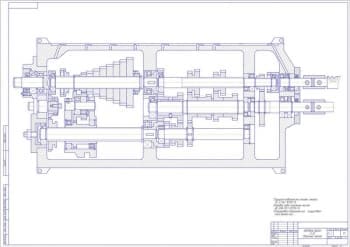

- Чертеж коробки скоростей станка модели 1А62 (свёртка) А2 с обозначением размеров для справок

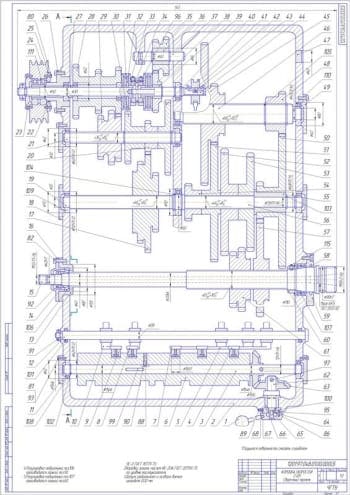

- Коробка скоростей станка модели 1А62 (развёртка) А2, где указаны:

Технические требования:

Отклонение от соосности опор валов не более 30 мкм

Радиальное биение валов не более:

а) у торца - 0.01 мм

б) на расстоянии - 0.02 мм

Осевое биение валов не более 0.01 мм

После сборки проверить плавность вращения колёс. Проверку осуществлять вращением колёс от руки.

Смазку зацеплений осуществлять индустриальным маслом И-20А

Техническая характеристика:

Количество скоростей - 24

Мощность электродвигателя главного движения - 7 кВт

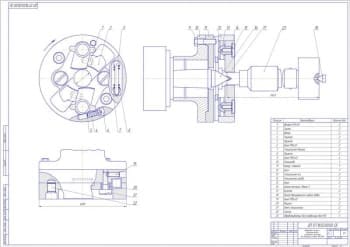

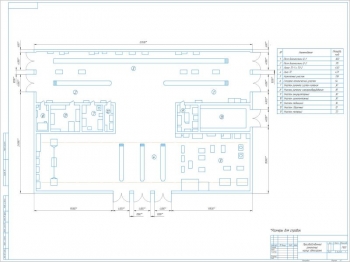

- Чертеж общего вида станка модели 1А62 А2 с показателями:

Наибольший диаметр обрабатываемого изделия, мм - 400

Конус шпинделя – Морзе № 6

Диаметр отверстия шпинделя, мм - 47

Наибольшее перемещение пиноли, мм - 200

Число скоростей - 24

Частота вращения шпинделя, мин - 140 - 2190

Число резцов в резцедержателе - 4

Подача суппорта, мм/об шпинделя:

продольная - 0,070 - 4,16

поперечная - 0,035 - 2,08

Мощность электродвигателя главного движения, кВт – 7

Дополнительные материалы: Пояснительная записка на 29 стр.

В пояснительной записке дана общая характеристика токарно-винторезного станка модели 1А62. Станок является универсальным, применяется для выполнения различных токарных работ: для нарезания метрической, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом, одно- и многозаходной резьбы, для нарезания торцевой резьбы и для копировальных работ.

К основным узлам станка относят: гитара сменных колёс, передняя бабка с коробкой скоростей, суппорт, задняя бабка, шкаф с электрооборудованием, привод быстрых перемещений суппорта, фартук, станина, коробка подач.

К органам управления относят: рукоятки коробки скоростей, рукоятка переключения звена увеличения шага, грибок управления реверсом для нарезания правых и левых резьб, маховичок ручного продольного перемещения суппорта, ползунок с пуговкой для включения и выключения реечной шестерни фартука, рукоятка ручного поперечного перемещения суппорта, кнопочная станция, рукоятка ручного перемещения верхней части суппорта, кнопка включения быстрых перемещений суппорта, рукоятка включения (выключения) и реверсирования продольной и поперечной подач суппорта, рукоятки включения (выключения) и реверсирования вращения шпинделя, рукоятка включения маточной гайки фартука, рукоятки управления коробкой подач.

Движения в станке. Движение резания – вращение шпинделя с обрабатываемой деталью. Движение подач – перемещение суппорта в поперечном и продольном направлениях. Все движения подач являются прямолинейными поступательными движениями. Дополнительные движения – быстрые перемещения суппорта в поперечном и продольном направлениях от отдельного привода, ручные установочные перемещения суппорта в поперечном и продольном направлениях, а верхней части суппорта – под любым углом к оси вращения детали; перемещения и зажим пиноли задней бабки. Перемещение и закрепление задней бабки, и поворот четырёхпозиционного резцедержателя осуществляется вручную.

Принцип работы станка. Деталь, которая нуждается в обработке, помещается в центрах или закрепляется в патроне. В резцедержателе могут быть закреплены четыре резца. Поворотом резцедержателя каждый из четырех резцов может быть установлен в рабочее положение. Инструменты для обработки отверстий вставляются в пиноль задней бабки. Прилагаемый к станку гидрокопировальный суппорт благодаря наличию следящей системы позволяет обрабатывать партии ступенчатых и фасонных деталей по шаблону или эталонной детали, без промеров и ручного управления станком в процессе обработки.

Включение механической подачи суппорта в любом направлении производиться одной мнемонической рукояткой.

Для проектирования токарно-винторезного станка имеются следующие характеристики:

|

Наибольший диаметр детали, устанавливаемой над станиной, мм |

400 |

|

Расстояние между центрами, мм |

710, 1000 |

|

Диаметр отверстия шпинделя, мм |

47 |

|

Число значений частот вращения шпинделя |

24 |

|

Частота вращения шпинделя, мин-1 |

12...1200 |

|

Подачи на один оборот шпинделя, мм: продольные поперечные |

0,070...4,16 0,035...2,08 |

|

Шаг нарезаемой резьбы: метрической, мм дюймовой (число питок на 1”) модульной, модуль питчевой, питч |

1...192 24...2 0,5...48 96...1 |

|

Мощность электродвигателя, кВт |

7 |

Выполнено обоснование технической характеристики станка, определены:

- припуск на обработку: чугун – 4,33, сталь – 5,1

- наименьшая глубина резания: для чугуна и стали – 0,94 мм

- величины подач для черновой обработки: для чугуна – 1,277 мм/об, для стали – 1,335 мм/об

- величины подач для чистовой обработки: для чугуна- 0,19 мм/об, для стали – 1,335 мм/об

- скорость резания при обточке: для чугуна – 99,2 м/мин, для стали – 95,4 м/мин

- наибольшая частота вращения шпинделя – 3038 об/мин

- наименьшая частота вращения шпинделя – 76 об/мин

- наибольшая сила резания: для чугуна – 4,6 Кн, для стали – 0,8193 Кн

- максимальное усилие подачи – 0,40965 Кн

- максимальная мощность привода – 1,3 кВт

Выполнены кинематические расчеты привода. Построен график частот вращения валов привода, определены передаточные отношения колес привода.

Рассчитаны силовые и кинематические параметры привода. Имеем следующие значения:

|

Вал |

Мощность, кВт |

Минимальная частота вращения n, мин-1 |

Минимальная угловая скорость ω, рад/с |

Максимальный крутящий момент Т, Н•м |

|

I |

Р1 = 7 |

n1 = 1440 |

ω1 = 150,72 |

Т1 = 46,4 |

|

II |

Р2 = 6,65 |

n2 = 720 |

ω2 = 75,36 |

Т2 = 88,24 |

|

III |

Р3 = 6,39 |

n3 = 941,5 |

ω3 = 98,54 |

Т3 = 64,85 |

|

IV |

Р4 = 6,14 |

n4 = 362,1 |

ω4 = 37,9 |

Т4 = 162 |

|

V |

Р5 = 5,89 |

n5 = 90,5 |

ω5 = 9,47 |

Т5 = 631,47 |

|

VI |

Р6 = 5,66 |

n6 = 22,6 |

ω6 =2,37 |

Т6 = 2388,1 |

|

VII |

Р7 = 5,44 |

n7 = 11,3 |

ω7 = 1,18 |

Т7 = 4610,2 |

Выполнено определение модуля зубчатых колес и геометрический расчет привода.

Также найдены фактические контактные напряжения и напряжения изгиба зубьев зубчатых колес привода. Осуществлен выбор материала и термообработки.

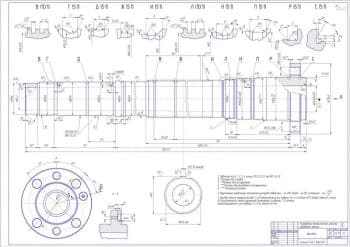

Построена расчетная схема шпинделя, выполнен проверочный расчет подшипников.

Рассчитана передача винт-гайка качения. Имеются следующие исходные данные: осевая нагрузка Q – 410 Н, перемещение стола: Smin = 0,35 мм/мин, Smax = 20,8 мм/мин, холостой ход – 3400 мм/мин, Lp = 1200 мм, Lb = 1500 мм, диаметр шарика dш = 6 мм, шаг резьбы РР = 10мм.

В результате расчета были получены значения: критическая частота вращения – 408 об/мин, расчетное количество шариков, участвующих в передаче нагрузки – 156, число циклов нагружения за один оборот – 11,39, коэффициент долговечности – 0,64, допускаемая нагрузка на винт – 20158 Н.

Спецификация – 4 листа

В программе: Компас 3D v

Последние просмотренные материалы