Перечень чертежей:

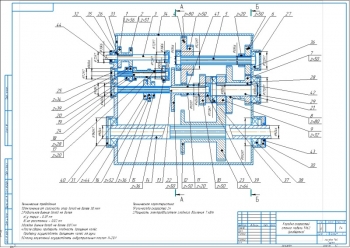

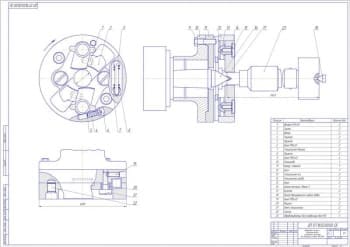

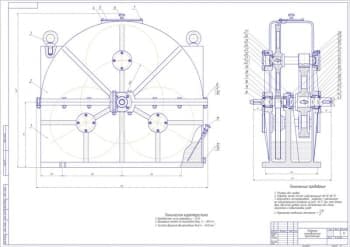

- Сборочный чертеж коробки скоростей (на формате А1) с обозначением позиций и техническими требованиями:

- Перед установкой сборочных единиц, обкатать на стенде в течение двух часов на каждой частоте вращения.

- После обкатки масло слить.

- Механизм должен работать без заеданий

- Чертеж разреза коробки скоростей (А1) с техническими требованиями:

- Температура подшипников шпинделя при обкатке на максимальной частоте вращения на холостом ходу не должна быть выше 50 С.

- Торцовое биение опорного фланца шпинделя не должно превышать 0.008 мм.

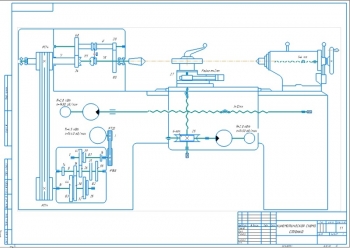

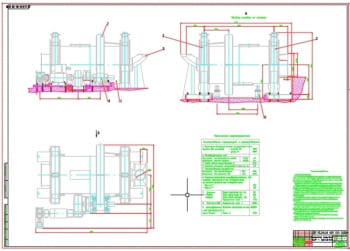

- Кинематическая схема токарного станка (А1) с графиком частот вращения, структурной сеткой и техническими характеристиками:

- Класс точности станка Н по ГОСТ 8082-Е.

- Наибольший условный диаметр заготовки 1000 мм.

- Число частот вращения шпинделя - 15.

- Подача продольная: 0,204 - 3.06 мм/об.

- Подача поперечная: 0,0069 - 1,038 мм/об.

- Частота вращения шпинделя: 45 - 224 мин.

- Мощность электродвигателя главного привода 11 кВт.

- Масса станка - 13300 кг.

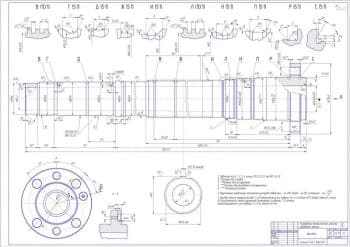

- Рабочий чертеж шлицевого вала (А3) с указанием размеров, шероховатостей, посадок, с техническими требованиями:

1.Твёрдость 40...45HRC

2.Неуказанные предельные отклонения валов h14, отверстие H14, остальных ±IT14/2

- Деталь – крышка чугунная (А3) с указанием технических требований:

- Формовочные уклоны 3°, литейные радиусы 3-5мм

- Неуказанные предельные отклонения размеров:

-охватываемых - h14

-охватывающих - H14

-прочих - ±0.5IT14

- Зубчатое колесо стальное (на формате А3) с указанием технических характеристик:

- Модуль – 2

- Число зубьев – 56

- Норм. исх. контур – ГОСТ 13755-81

- Коэффициент смещения – 0

- Степень точности – 7-Е

- Делительный диаметр – 112

- Межосевое расстояние – 84

Технические требования:

- 450-480 HB

- Радиусы закругления - 3мм

- Точность зубчатых колёс в соответствии с ГОСТ 1643-81

- Чертеж детали – шкив чугунный (А3) с техническими требованиями:

- Балансировать статически.

- Допустимый дисбаланс - 6гм.

- Неуказанные предельные отклонения размеров поверхностей- ±0.5IT16.

- Неуказанные литейные уклоны - 3°, литейные радиусы (4...5) мм.

Дополнительные материалы: приведена расчетно-пояснительная записка на 31 странице, где выполнены:

- Описание конструкции и кинематической схемы

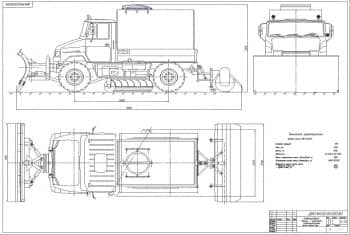

Токарно-лобовой ставок модели 165 предназначен для выполнения токарных работ, в т. ч. точения конусов, обработки торцов, проточки канавок, растачивание внутренних поверхностей.

Техническая характеристика и жесткость станка позволяют использовать возможности быстрорежущего и твердосплавного инструмента при обработке черных и цветных металлов. Станок используется в условиях индивидуального производства и для ремонтных работ.

Техническая характеристика:

- Класс точности - Н (по ГОСТ 8-82)

- Наибольший условный диаметр заготовки (в стали 45) ─ 1000 мм

- Число частот вращения шпинделя – 15;

- Частота вращения шпинделя – 45 – 224 мин-1;

- Подача, мм/об:

продольная: 0,204 – 3,06;

поперечная: 0,069 – 1,038;

- Мощность электродвигателя главного привода 11 кВт.

- Расчет режимов резания

Согласно паспорту станка наибольший диаметр обрабатываемой детали на станке – 1000 мм. В качестве обрабатываемого материала принята сталь 45 твёрдостью 160…240 НВ, материал режущего инструмента Т15К6.

Результаты расчета:

|

№ п/п |

Наименование |

Значение |

|

1 |

скорость вращения |

141,3м/мин |

|

2 |

силу резания |

4075,54 |

|

3 |

необходимую мощность |

9,4кВт |

|

4 |

мощность электродвигателя |

10,4кВт |

По справочнику выбран электродвигатель типа 4А160М8У3 с номинальной мощностью 11 кВт.

- Кинематический расчет коробки скоростей

Определена формула структуры привода и построена структурная сетка для принятой структуры.

Принято стандартное число частот вращения из ряда частот для φ=1,12:

|

n1 = 45 мин-1; |

n6 = 80 мин-1; |

n11= 140мин-1; |

n16 = 250 мин-1; |

n21 = 450 мин-1; |

|

n2 = 50 мин-1; |

n7 = 90 мин-1; |

n12= 160 мин-1; |

n17 = 280 мин-1; |

n22 = 500 мин-1; |

|

n3 = 56 мин-1; |

n8 = 100 мин-1; |

n13 = 180 мин-1; |

n18 = 315 мин-1; |

n23 = 560 мин-1; |

|

n4 = 63 мин-1; |

n9 = 112 мин-1; |

n14 = 200 мин-1; |

n19 = 355 мин-1; |

n24 = 630 мин-1; |

|

n5 = 71 мин-1; |

n10 = 125 мин-1; |

n15 = 224 мин-1; |

n20 = 400 мин-1; |

n25 = 710 мин-1; |

Построен график частот вращения, по нему найдено передаточное отношение для зубчатых передач: i0=0,767; i1=1,254; i2=1,404; i3=1,573; i4=1; i5=1,404; i6=1,973; i7=1,973; i8=0,256.

Число зубьев шестерен коробки скоростей принимается в зависимости от стандартного знаменателя и суммарного числа зубьев в зубчатой передачи.

Результаты выбора занесены в таблицу:

|

Обозначение колеса |

Передаточное число |

Сумма зубьев передачи |

Число зубьев колеса |

|

Z11 |

0,8 |

72 |

30 |

|

Z21 |

42 |

||

|

Z32 |

0,714 |

32 |

|

|

Z22 |

40 |

||

|

Z13 |

0,636 |

28 |

|

|

Z23 |

44 |

||

|

Z24 |

0,5 |

84 |

28 |

|

Z33 |

56 |

||

|

Z25 |

1 |

42 |

|

|

Z34 |

42 |

||

|

Z26 |

0,714 |

35 |

|

|

Z35 |

49 |

||

|

Z31 |

0,253 |

104 |

21 |

|

Z41 |

83 |

||

|

Z32 |

0,507 |

35 |

|

|

Z42 |

69 |

Составлено уравнение кинематического баланса для всех частот вращения шпинделя и определены погрешности действительных передаточных отношений. Все отклонения передаточных отношений находятся в пределах допустимых значений.

- Силовые расчеты и расчеты деталей на прочность

Определены расчетные нагрузки:

|

№ п/п |

Наименование |

Значение |

|

1 |

угловая скорость вращения 1 |

58,56 рад/с |

|

2 |

угловая скорость вращения 2 |

37,29 рад/с |

|

3 |

угловая скорость вращения 3 |

26,63 рад/с |

|

4 |

угловая скорость вращения 4 |

6,73 рад/с |

|

5 |

мощность на валу 1 |

10,345 кВт |

|

6 |

мощность на валу 2 |

9,835 кВт |

|

7 |

мощность на валу 3 |

9,445 кВт |

|

8 |

мощность на валу 4 |

9,07 кВт |

|

9 |

крутящий момент на валу 1 |

176,4 Нм |

|

10 |

крутящий момент на валу 2 |

263,7 Нм |

|

11 |

крутящий момент на валу 3 |

354,6 Нм |

|

12 |

крутящий момент на валу 4 |

1346,29 Нм |

Определены размеры передач и зубчатых колес:

|

Обозначение колеса |

Число зубьев |

Суммарное число зубьев |

Передаточное число |

Модуль m, мм |

Межосевое расстояние, мм |

Делительный диаметр, мм |

Диаметр впадин, мм |

Диаметр вершин, мм |

Ширина венца, мм |

|

Z11 |

30 |

72 |

0,8 |

2 |

72 |

60 |

55 |

64 |

18 |

|

Z21 |

42 |

84 |

79 |

88 |

18 |

||||

|

Z32 |

32 |

0,714 |

105 |

97,5 |

111 |

39 |

|||

|

Z22 |

40 |

80 |

75 |

84 |

18 |

||||

|

Z13 |

28 |

0,636 |

56 |

51 |

60 |

18 |

|||

|

Z23 |

44 |

88 |

83 |

92 |

18 |

||||

|

Z24 |

28 |

84 |

0,5 |

84 |

56 |

51 |

60 |

21 |

|

|

Z33 |

56 |

112 |

107 |

116 |

21 |

||||

|

Z25 |

42 |

1 |

84 |

79 |

88 |

21 |

|||

|

Z34 |

42 |

84 |

79 |

88 |

21 |

||||

|

Z26 |

35 |

0,714 |

70 |

65 |

74 |

21 |

|||

|

Z35 |

49 |

98 |

93 |

102 |

21 |

||||

|

Z31 |

21 |

104 |

0,253 |

3 |

156 |

63 |

55,5 |

69 |

39 |

|

Z41 |

83 |

249 |

241,5 |

255 |

39 |

||||

|

Z32 |

35 |

0,507 |

105 |

97,5 |

111 |

39 |

|||

|

Z42 |

69 |

207 |

799,5 |

213 |

39 |

Произведен проверочный расчет по контактным напряжениям и напряжениям изгиба для самой нагруженной передачи, которой является зубчатая пара z34-z42:

Расчетное контактное напряжение для зубчатого колеса составит 992.2 Мпа. Оно меньше допускаемого значения контактного напряжения 1312.5 МПа – условие прочности на контактную выносливость соблюдается.

Определено расчетное напряжение изгиба 423 МПа < 390 МПа, следовательно условие по напряжениям изгиба соблюдается.

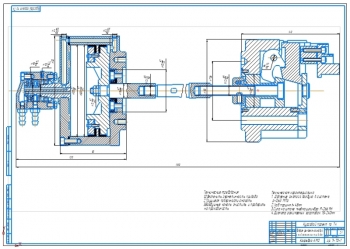

- Расчет валов

Определены диаметры выходных концов валов для установки подшипников: dI= 30мм, dII= 35мм, dIII= 40мм, dIV= 60мм.

Для наиболее нагруженного IV вала:

|

№ п/п |

Наименование |

Значение |

|

1 |

Окружная сила в зацеплении для прямозубой передачи |

6668,8 Н |

|

2 |

Радиальная сила |

2427 Н |

|

3 |

Окружная сила |

4075,54 Н |

|

4 |

Осевая сила |

834,7 Н |

|

5 |

реакция от сил в вертикальной плоскости в т. В |

1131,9 Н |

|

6 |

реакция от сил в вертикальной плоскости в т. А |

1295 Н |

|

7 |

реакция от сил в горизонтальной плоскости в т. В |

4910,9 Н |

|

8 |

реакция от сил в горизонтальной плоскости в т. А |

3126,7 Н |

|

9 |

суммарный изгибающий момент в горизонтальной плоскости |

751,3Нм |

|

10 |

суммарный изгибающий момент в вертикальной плоскости |

205,4 Нм |

Построены эпюры суммарных крутящих моментов. Наиболее опасным является сечение вала под зубчатым колесом 41.

Выполнен расчет вала на усталостную прочность по суммарному изгибающему и крутящему моментам в наиболее опасном сечении. В качестве материала для изготовления вала принята сталь 45 ГОСТ 1050 – 88. Определен общий коэффициент запаса прочности, составляющий 2,91. Так как он больше 1.5, запас сопротивления усталости обеспечен.

Выполнен расчет вала на статическую прочность вала при перегрузках. Вычислено эквивалентное напряжение – 92,02 Мпа. Значение меньше допускаемого (360 Мпа), при этом коэффициент запаса составляет 3,9. Таким образом, статическая прочность вала обеспечена.

- Расчет подшипников

По диаметрам выходных концов валов произведен подбор подшипников для установки валов в корпус коробки. Так как все передачи на валах являются прямозубыми, то осевыми силами можно пренебречь, оптимальным вариантом являются шариковые радиальные однорядные подшипники.

Для четвертого вала на оба выходных конца приняты роликовые радиальный двухрядные подшипник с характеристиками: 70мм - номинальный диаметр отверстия внутреннего кольца, 110мм - номинальный диаметр наружной цилиндрической поверхности наружного кольца, 31мм – номинальная ширина подшипника, 148000Н – динамическая грузоподъемность, 105000Н – статическая грузоподъемность.

Для наиболее нагруженной опоры В четвертого вала:

|

№ п/п |

Наименование |

Значение |

|

1 |

Радиальная составляющая |

6041Н |

|

2 |

Осевая составляющая |

834,7Н |

|

3 |

Эквивалентная динамическая радиальная нагрузка |

8211,2Н |

|

4 |

Расчетная динамическая радиальная грузоподъемность |

32145 Н |

|

5 |

Эквивалентную статическую нагрузку |

8083Н |

То есть расчетная динамическая радиальная грузоподъемность 32145 Н меньше 148000 Н, что говорит о пригодности выбранной пары подшипников. Эквивалентная статическая нагрузка (8083 Н) меньше статической грузоподъемности (105000 Н) – таким образом подшипник пригоден.

- Расчет шпоночного соединения

Передача крутящего момента с третьего на четвертый, происходит с помощью зубчатого колеса, которое крепится на втулке с помощью призматической шпонки.

Диаметр вала для посадки зубчатого колеса составляет 65мм, для которого выбрана призматическая шпонка с размерами: 20мм – толщина шпонки, 12мм – высота шпонки. Длину шпонки примем из нормального ряда 63мм. Материал шпонки сталь 45 ГОСТ 1050–88, с допускаемым напряжением смятия 100МПа

Произведен расчет на смятие: найденное напряжение смятия 89,5 МПа меньше 100 МПа, следовательно, условие прочности выполняется.

- Расчет шлицевого соединения

Для передачи вращения между валами с помощью зубчатых передач, необходимо обеспечить неподвижность зубчатых колес относительно валов в окружном направлении. С этой целью приняты прямобочные шлицевые соединения для третьего вала с характеристиками: 8 - число зубьев шлицевого вала, 36 мм - внутренний диаметр шлицев вала, 40 мм - наружный диаметр шлицев вала, 7 мм - толщина шлицев, 0,4 мм - размер фаски, 0,3 мм - размер закругления.

Расчетное напряжение смятия равно 19,77 МПа. Оно меньше допускаемого напряжения смятия боковых поверхностей зубьев (20 МПа), то есть прочность соединения обеспечивается.

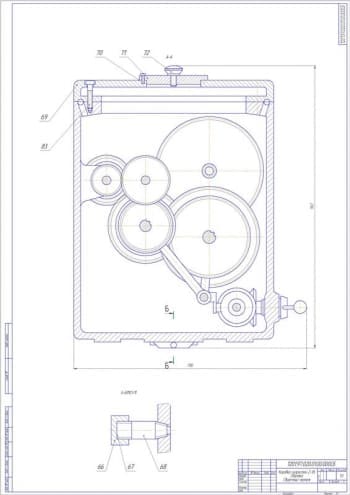

- Описание системы управления и системы смазки

Для переключения скорости, необходимо осуществлять перемещение двух тройных и одного двойных блока зубчатых колес. Управление коробкой скоростей осуществляется с помощью механизма, который работает по следующему принципу: переключение блока осуществляется по средствам рукоятки управления, которая при повороте вращает валик, который в свою очередь зубчатый сектор, закрепленный на нем. Вращение с сектора передается на зубчатое колесо, с которого вращение передаётся на второе зубчатое колесо, соединенное с зубчатой рейкой, на которой закреплена вилка, передвигающая зубчатый блок в одно из трёх положений.

Система смазки коробки скоростей предусматривает подвод необходимого количества смазочного материала к трущимся парам, распределение его по всей рабочей поверхности, очистку смазки. Система смазки узла представляет собой часть всей системы смазки станка. Смазка станка обеспечивается системами: циркуляционной и набивкой.

В проекте приведены мероприятия по технике безопасности и охране окружающей среды

Спецификация – 5 лист

В программе: Компас 3Dv

Последние просмотренные материалы