Перечень чертежей:

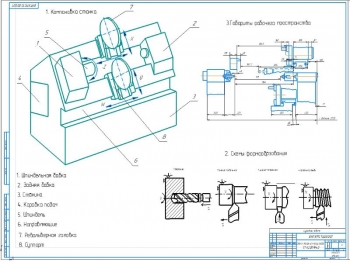

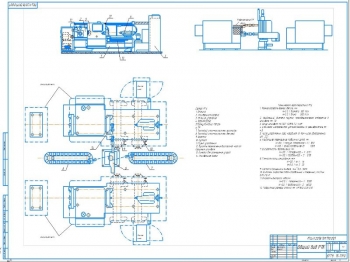

- Чертеж главного вида робототехнического комплекса РТК на базе станка КА280 формата А1

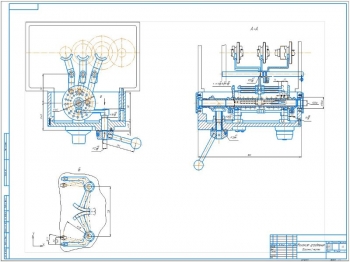

- Робототехнический комплекс в сборе, вид сбоку, А2

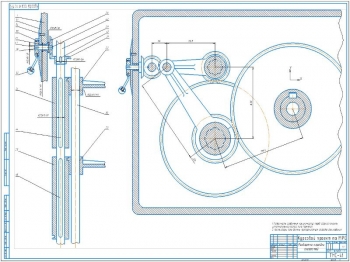

- Рабочий чертеж устройства числового программного обеспечения NC-110 А1

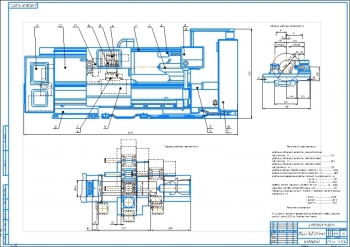

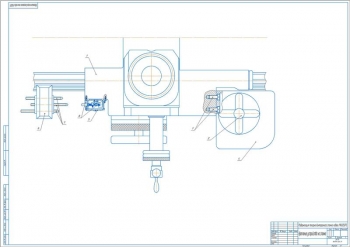

- Шпиндельный узел в сборе А1

- Кинематическая схема привода главного движения А4

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 листах.

В данной пояснительной записке выполнена модернизация главного привода базового станка КА280 с ЧПУ для токарной обработки деталей с целью повышения производительности.

Приведено описание станка и его главного привода. Станок КА-280 нормального класса точности используется для механической обработки различных деталей из стали, чугуна, цветных металлов, а также закаленных деталей, требующих применения тяжелых режимов резания (например, из жаропрочных и инструментальных сталей)

На станке предусмотрено выполнение токарных, резьбонарезных (нарезки метрической, дюймовой, модульной резьбы) и сверлильных работ.

Главный привод станка КА280 оборудован автоматической коробкой скоростей (АКШ). Она расположена между двигателем, закрепленным на подмоторной плите, и шпинделем. В двигателе имеется ступенчатое регулирование.

Рассмотрен модернизированный привод. Конструкция модернизированного привода применяет широко-регулируемый двигатель. Такая конструкция имеет минимальное количество кинематических элементов: двигатель, два шкива и поликлиновой пасс. Двигатель позволяет с помощью винтовой пары регулировать натяжение ремня. Плита к станине закреплена винтами.

Датчик обратной связи по скорости оборотов шпинделя установлен на кронштейне на шпиндельной бабке. Шкивами и зубчатым ремнем датчик соединен со шпинделем. Если технологический процесс обработки детали включает работу на максимальных частотах вращения, то чтобы предотвратить перегрузку привода, в управляющую программу заложен «поэтапный» набор скорости от состояния покоя. После длительной остановки станка перед началом работы шпиндельный узел прогревается последовательным включением по 5 минут ступенчато увеличивающейся частоты вращения, чтобы общее время составляло 15…25 мин.

Произведен кинематический расчет модернизированного привода. Определена максимальная частота вращения шпинделя 4200 мин-1 и мощность двигателя 8 кВт. Принят двигатель постоянного тока 4ПФ112SBT мощностью 8 кВт.

Выполнен расчет ременной передачи. В приводе модернизированного станка используется поликлиновая ременная передача. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Передаточное отношение ременной передачи |

0,875 |

|

2 |

Угловая скорость ведущего шкива |

502,4 рад/с |

|

3 |

Момент на быстроходном валу |

15,9 Н×м |

|

4 |

Диаметр малого шкива |

160 мм |

|

5 |

Диаметр ведущего шкива |

180 мм |

|

6 |

Скорость ремня |

40,2 м/с |

|

7 |

Длина ремня |

1180 мм |

|

8 |

Круговая сила |

198,75 Н |

|

9 |

Окружная сила |

1085 Н |

|

10 |

Число ребер поликлинового ремня |

2 |

|

11 |

Сила, действующая на вал |

795 Н |

Сделан прочностной расчет шпинделя. Выполнен расчет геометрических параметров шпинделя. По расчетам приняты подшипники:

- Передней опоры: двухрядный роликовый радиальный 3182116К в количестве 1 шт и упорно-радиальный сдвоенный 178816 в количестве 1 шт

- Задней опоры: 3182112К в количестве 1 шт

Выполнена проверка прочности и расчет радиальной жесткости шпиндельного узла. Определен наименьший диаметр пустотелого вала 30 мм и окончательная радиальная жесткость узла 510,6 Н/мкм.

Приведен расчет осевой жесткости шпиндельного узла. Рассчитана осевая сила 2231 Н и жесткость 663,2 Н/мкм.

В проектиуемом модернизированном станке используется централизованная система смазки, которая реализуется от насоса гидропривода станка. Марка жидкого масла: И-Г-С по ГОСТ 17479-87.

Также в станке применяется автономная система смазки. Используется высококачественный пластичный материал длительного действия: ОКБ-122-7 ГОСТ 18179-72. Станция смазки предназначена для смазки элементов коробки скоростей. Смазка опор шпинделя осуществляется от системы гидропривода с использованием фильтра с тонкого войлока.

Приведена характеристика робототехнического комплекса. Автоматический манипулятор осуществляет работу в соответствии с циклограммой. Имеется возможность обработки заготовки с двух сторон (с переустановкой в патроне за счет поворота на 180°). Начало цикла начинаетс с перемещения каретки манипулятора с позиции ожидания (задней бабкой) в зону загрузки стола. В конце цикла происходит возвращение каретки к исходной позиции в зоне задней бабки станка.

Автоматический манипулятор обладает 7-ю степенями подвижности, с учетом наличия двух рук. Манипулятор выполнен из унифицированных узлов (модулей): каретки с приводом; монорельса с кронштейнами, которые установлены на передней бабке и станине станка; блока механических рук, каждая из которых оснащена головкой и захватным устройством с механизмом поворота относительно продольной оси; гидроблока; электрошкафа управления; электро- и гидрокоммуникаций.

Характеристика движений механизмов РТК:

|

№ |

Параметры |

Показатель |

Время, с |

|

1 |

Перемещение каретки в зону магазина |

3000 мм |

5,5 |

|

2 |

Перемещение каретки от магазина к задней бабке |

2350 мм |

4,4 |

|

3 |

Перемещение каретки от задней бабки к патрону |

650 мм |

1,5 |

|

4 |

Ход блока руки II в руки I |

112 мм |

1,2 |

|

5 |

Ход каретки при изменении рук в патрона |

400 мм |

2,0 |

|

6 |

Ход руки вверх/вниз |

400 мм |

1,0 |

|

7 |

Ротация охвата |

180° |

1,8 |

|

8 |

Поворот охвата горизонтально/вертикально |

90° |

1,0 |

|

9 |

Зажимание (разжимание) охвата руки |

18 мм |

0,2 |

|

10 |

Ход толкателя (магазина) |

75 мм |

2,5 |

|

11 |

Зажима (разжимание) патрона верстака |

- |

1,0 |

|

12 |

Прижимание рук в патроне |

30 мм |

0,3 |

|

13 |

Открытие (закрытие) ограждения |

- |

1,5 |

|

14 |

Полное время изменения заготовки |

20,7 |

|

Описано управление комплексом. Устройство числового программного управления NC-110 построено по модульному принципу. Мощное программное обеспечение позволяет управлять станками всех основных типов: токарными, фрезерными, обрабатывая центрами, копировальными, шлифовальными, кузнечно-прессовым оборудованием.

В данной работе разработана модернизация конструкции главного привода базового станка КА280 с ЧПУ для токарной обработки деталей с целью повышения производительности.

Спецификация – 1 лист

В программе: Компас 3D v

Последние просмотренные материалы