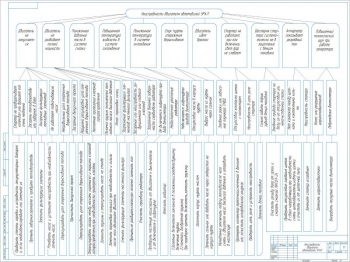

Перечень чертежей:

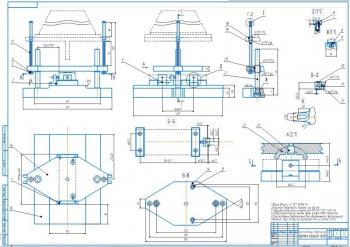

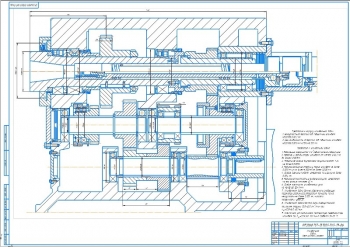

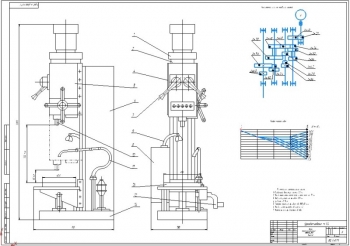

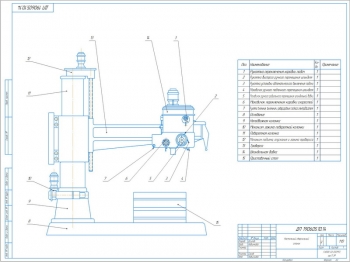

- Чертеж общего вид кондуктора для сверления на А1 с указанием габаритных размеров в двух проекциях.

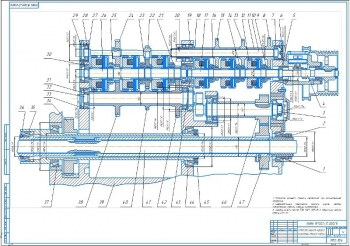

- Сборочный чертеж зубчатого колеса из стали 40 ГОСТ1050-2013 на А4 с проставленными установочными, присоединительными размерами и техническими условиями:

42...46 HRC3.

Фаски 1,6х45⁰.

Технические характеристики:

Модуль – 1

Число зубьев -125

Нормальный исходный контур – ГОСТ 13755 - 81

Коэффициент смещения – 0

Степень по точности ГОСТ 1643 – 81- 8-В

Делительный диаметр – 125

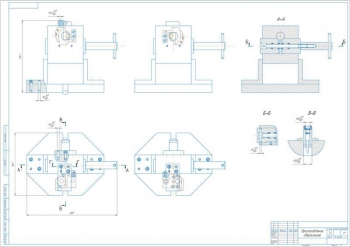

- Деталировка на А1 в двух проекциях, с указанием присоединительных, установочных и габаритных размеров такие как: зажимная втулка, палец установочный, крышка из материала - СЧ 20 ГОСТ 1412-85, направляющая втулка из стали 45 ГОСТ 1050-88, палец, сборочный чертеж зажимного механизма с клином

Дополнительные материалы:

Приведена пояснительная записка на 23 листах в формате Word.

Станочные приспособления – технологическая оснастка определенного вида, предназначенного для надежного закрепления и правильного базирования заготовки на станке с целью последующей механической обработки. Их применяют на разных технологических этапах производства, где необходима жесткая фиксация деталей и узлов: обработка металлов резанием, контроль, сборка. Но наибольшую популярность имеют именно станочные приспособления, сложность и габариты которых, зависят от рода технологического процесса, конфигурации изготавливаемой детали и серийности производства.

По заданию выбрана сталь 35, которая применяется для изготовления деталей невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие.

Технологические свойства

|

Ковка |

Температура ковки, °С: начала 1250, конца 800. Заготовки сечением до 400 мм охлаждаются на воздухе. |

|

Свариваемость |

Ограниченно свариваемая. |

|

Обрабатываемость резанием |

В горячекатаном состоянии при HB 170 и σв = 520 МПа: Kv твердый сплав = 1,2; Kv быстрорежущая сталь = 1,05 |

|

Флокеночувств. |

Не чувствительна |

|

Склонность к отпускной хрупкости |

Не склонна |

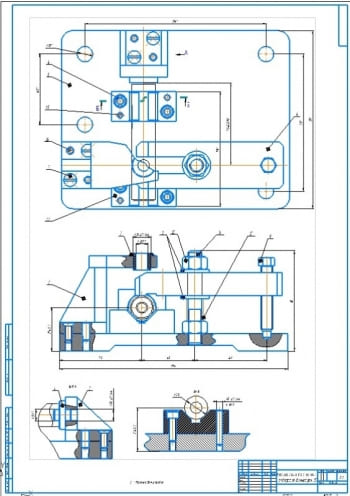

Произведен расчёт режимов резания при сверлении:

|

1 |

Глубина резания |

6,5 мм |

|

2 |

Подача |

0,55 мм/об |

|

3 |

Расчётная скорость резания |

16,4 м/мин |

|

4 |

Расчётная частота вращения |

401,6 об/мин |

|

5 |

Фактическая скорость резания |

16мм/мин |

|

6 |

Крутящий момент, потребный на резание |

27,42 Н·мм |

|

7 |

Осевая сила |

4387 Н |

Базирование ‒ придание заготовке соответствующего положения в системе координат металлорежущего станка, необходимого для выполнения заданной части технологического процесса (операции). Для базирования заготовки или детали, её необходимо лишить 6-ти степеней свободы.

По лишаемым степеням свободы базы могут быть:

- установочная поверхность, или заменяющее её сочетание поверхностей, определяющая положение детали при помощи трёх опорных точек, лишающих деталь трёх степеней свободы;

- направляющая - поверхность, или заменяющее её сочетание поверхностей, определяющая положение детали при помощи двух опорных точек, лишающих деталь двух степеней свободы;

- опорная - поверхность, определяющая положение детали при помощи одной точки, лишающей одной степени свободы;

- двойная направляющая - поверхность, определяющая положение детали при помощи четырёх опорных точек, лишающих деталь четырёх степеней свободы;

- двойная опорная - поверхность, определяющая положение детали при помощи двух опорных точек, лишающих деталь двух степеней свободы.

Для повышения точности изготовления деталей необходимо стремиться к тому, чтобы конструкторские и технологические базы представляли собой одни и те же поверхности — принцип совмещения баз.

Схему расположения опорных точек на базах детали называется схемой базирования.

Для изготовления детали по исходным данным, принята схема базирования, выбранная в соответствии с ГОСТ 21495-76 (схема базирования) "Базирование и базы в машиностроении".

Для базирования заготовки используются зажимное устройство, опоры, сохраняющие положение детали, и установочные пальцы, которые не допускают поворота детали вокруг своей оси.

Для расчёта погрешности базирования определяем предельные отклонения диаметра инструмента и заготовки.

|

Наименование |

Номинальный размер, мм |

Отклонение, мкм |

|

Сверло общего назначения |

диаметр 13 |

0 -36 |

Установочными элементами (опорами) называются детали и механизмы приспособления, обеспечивающие правильное и однообразное положение заготовки относительно инструмента или ориентирующего устройства сборочного исполнительного механизма.

Для реализации схемы базирования выбраны установочные элементы приспособления. Для закрепления используется установка в кондукторе с центрированием на цилиндрический палец, с упором на три неподвижные опоры с применением зажимного устройства.

Заготовка устанавливается на три неподвижные опоры, размеры которых подбираются в соответствии с ГОСТ 3.1107-81 ЕСТД. «Опоры, зажимы и установочные устройства. Графические обозначения».

Для предотвращения поворота детали вокруг своей оси в центральное отверстие диаметром 42 мм вставляется установочный палец, соответствующего размера.

Однако, деталь имеет один паз в отверстии, в которое вставляется палец, и для предотвращения проворота детали в отверстии, проектируется специальный установочный палец, состоящий их двух.

В отличие от точения при сверлении участвуют не одна, а три (две главные и одна поперечная) режущие кромки, которые в совокупности определяют силовую нагрузку на сверло. Кроме этого, при сверлении имеет место трение ленточек сверла о стенки обработанного отверстия, что оказывает влияние на крутящий момент.

Равнодействующую силы резания на главной режущей кромке сверла можно разложить как при точении на три взаимно перпендикулярные составляющие:

1) Рz−тангенциальная, действует в направлении вектора скорости резания – 8,5 Н;

2) Рх−сила подачи, действует параллельно оси сверла;

3) Ру−радиальная, действует радиально к оси сверла.

В процессе обработки на заготовку со стороны режущего инструмента действуют силы резания, стремящиеся сдвинуть её с установочных элементов. Для того, чтобы этого не произошло заготовку необходимо закрепить.

Сила зажима - 1000 Н и сила резания R - 4 387 Н действуют в одном направлении и прижимают заготовку к установочным элементам приспособления.

В качестве зажимного механизма используется крышка, которая перемещается по пневмоцилиндру с механизмом самоторможением в виде клина.

|

1 |

Ход зажимного механизма |

0,7 мм |

|

2 |

Сила на приводе |

21709 Н |

|

3 |

Ход заготовки |

0,035 мм |

|

4 |

Реакция заготовки |

22709 Н |

|

5 |

Ход клина |

8 мм |

|

6 |

Усилия клина |

16605 Н |

Пневмоцилиндры двустороннего действия применяют в тех случаях, когда требуется передавать рабочее усилие при линейных перемещениях в обоих направлениях, например при перемещении, установке, подъеме и опускании рабочих органов машин и других производственно-технологических операциях.

Принципиальное отличие пневмоцилиндров двустороннего действия заключается в том, что в них как прямой, так и обратный ходы поршня осуществляются под действием сжатого воздуха при попеременной его подаче в одну из полостей, в то время как другая соединена с атмосферой.

Перемещение штока в любом направлении является рабочим и может осуществляться под нагрузкой. При обратном ходе поршня штоковая полость находится под избыточным давлением, что связано с необходимостью установки дополнительных уплотнений на поршне и в передней крышке для предотвращения утечек сжатого воздуха по штоку.

В поршневых пневмоцилиндрах одностороннего и двустороннего действия практически все элементы, а также способы их крепления одинаковы.

В случаях неподвижного монтажа, кроме варианта непосредственного крепления пневмоцилиндров на оборудовании, применяют фланц и лапы. Для обеспечения подвижности пневмоцилиндра во время работы используют цапфы, поворотные оси или проушины.

Неподвижные соединения реализуются с помощью наружной или внутренней резьбы на конце штока.

Несовпадение траекторий движения конца штока и монтажного звена ведомого механизма приводит к появлению радиальных усилий на штоке и, соответственно, к ускоренному износу гильзы, поршня, штока, направляющих втулок и уплотнений. Если при жестком способе крепления штока вследствие условий эксплуатации или особенностей конструктивного исполнения оборудования невозможно предотвратить возникновение радиальных нагрузок на шток, необходимо применять подвижные переходные крепежные элементы — вилкообразные головки, шарнирные наконечники — серьги или соединительные муфты.

Серьги, содержащие шаровой элемент, разрешают поворот оси присоединительного отверстия на несколько градусов, а муфты допускают также и радиальное смещение штока и ведомого механизма на несколько десятых долей миллиметра.

Подобраны параметры пневмоцилиндра по ГОСТ 15608-81.Выбираем пневмоцилиндр без торможения с креплением на лапках со следующими параметрами:

1. Давление - 0,63 МПа.

2. Диаметр цилиндра - 200 мм.

3. Диаметр штока - 40 мм.

4. Толкающее статическое усилие на штоке - 17 800 Н.

5. Тянущее статическое усилие на штоке - 17 100 Н.

Соединительную часть штока, принимаем резьбовой с резьбой М24 х1,5 мм.

В ходе выполнения работы было разработано станочное приспособление для обработки исходной детали для массового производства.

Спецификация – 1 листа

В программе: Компас 3D v

Последние просмотренные материалы