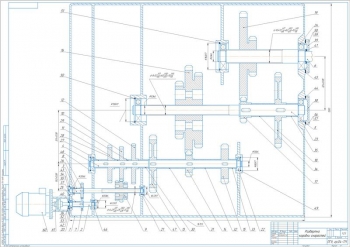

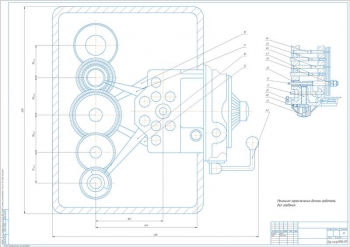

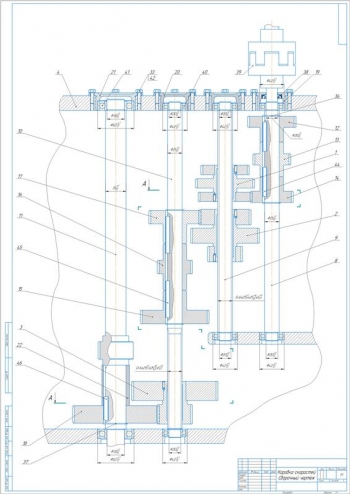

- Чертеж развертки коробки скоростей продольно-фрезерного станка 6М10, А1

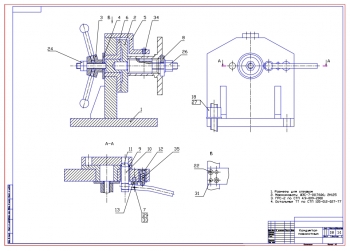

- Тройной блок зубчатых колес, А3:

- Модуль 3 мм

- Число зубьев 24, 39 и 56

- Делительный диаметр 72 мм, 117 мм, 168 мм

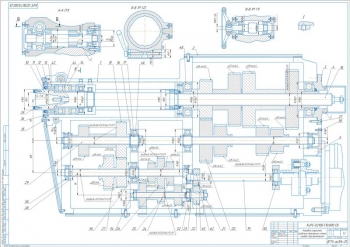

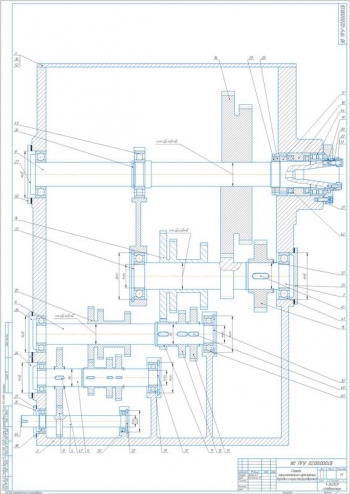

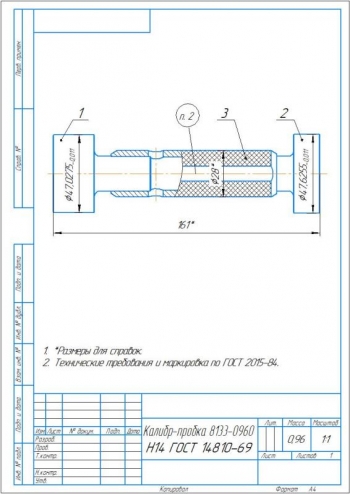

- Конструкция вала, А3

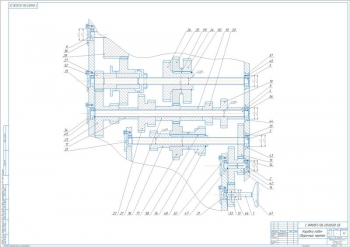

- Шпиндельный узел сборочный чертеж, А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах.

Проведен анализ существующих конструкций продольно-фрезерных станков с последующим выбором станка-прототипа. Рассмотрены типы станков для обработки заготовок из стали, чугуна и цветных металлов, имеющих наибольший размер обрабатываемой поверхности 180х500 мм с помощью инструмента с пластинами из твердого сплава и быстрорежущего материала: 6610, 6М10. Выбран станок 6М10.

Выполнено обоснование технической характеристики станка. Агрегат предназначен для обработки небольших деталей из стали, чугуна и цветных металлов путем фрезерования. Для этого используются различные виды фрез - цилиндрические, дисковые, фасонные, угловые, модульные и торцевые. Применяется как встречное, так и попутное фрезерование. Посредством делительной головки проводится обработка прямозубых шестерен, реек и канавок.

Произведен выбор и расчет режимов резания с вычислением значений глубины и скорости резания, подачи, частоты вращения шпинделя. Определен диапазон регулирования скоростей, мощность привода, сила резания. Выбран асинхронный электродвигатель переменного тока с короткозамкнутым ротором 4А132М4У3.

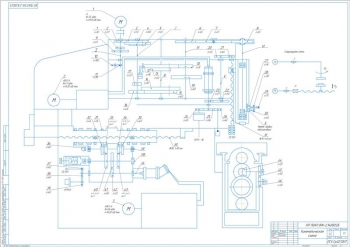

В ходе кинематического расчета станка описано построение структурной сетки, разработана его кинематическая схема. Построен график частот вращения шпинделя и определены передаточные отношения с подбором зубчатых колес.

Приведен силовой расчет элементов коробки скоростей. Определены параметры:

|

№ вала |

Мощность, Вт |

Частота вращения, мин-1 |

Угловая скорость, с-1 |

Крутящий момент, Нм |

|

Вал (0) электродвигателя |

11000 |

1400 |

146,6 |

75,0 |

|

I |

10458 |

1250 |

130,9 |

80 |

|

II |

10250 |

800 |

82,8 |

124 |

|

III |

10046 |

500 |

52,4 |

192 |

|

IV |

9847 |

125 |

13,17 |

747 |

Рассчитаны модули для всех групп зубчатых колес: первая – 2,5 мм, 2-я – 3 мм, 3-я – 4 мм.

Определены геометрические параметры зубчатых колес: диаметры выступов, впадин, делительный, ширина венца. Рассчитано межосевое расстояние и силы в зубчатых зацеплениях.

Проведено конструирование и расчет валов. Материалом для их изготовления служит сталь 45. Определены диаметры валов: 1 – 40 мм, 2 – 46 мм, 3 – 52 мм. В ходе проверочных расчетов определены допустимые напряжения при изгибе и кручении.

В коробке скоростей проектируемого станка в качестве опор валов приняты подшипники нормального класса точности № 407, 308 и 309.

Выполнено проектирование и расчет шпиндельного узла. В качестве опор применены подшипники качения. Выбрана низкоскоростная компоновочная схема узла. Определены значения: диаметр переднего конца 135 мм, между опорами 110 мм, шпинделя под задней опорой 95 мм. Точность вращения шпинделя составляет 0,89 мкм, жесткость 125 кг/мкм. Оценка виброустойчивости проводится по амплитуде волнистости на обработанной поверхности детали после запуска станка в работу.

В проекте выполнена разработка коробки скоростей продольно-фрезерного станка 6М10 с разработкой конструкции шпиндельного узла и расчетами технических параметров.

Спецификация – 4 листа

В программе: Компас 3D v

Последние просмотренные материалы