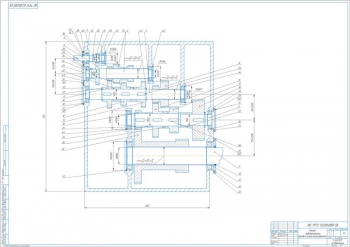

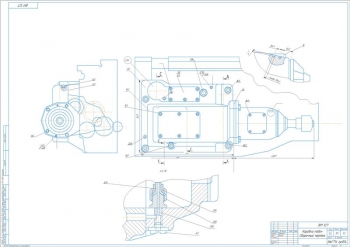

- Чертеж свертки коробки скоростей зубофрезерного станка 5К310, А1

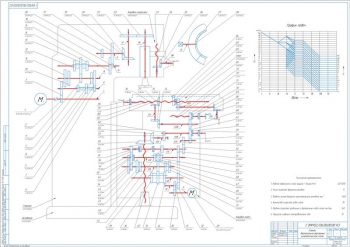

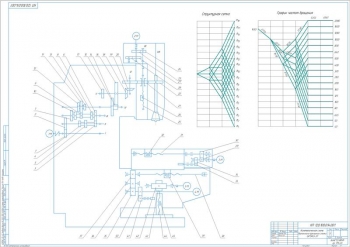

- Развертка коробки скоростей, А1

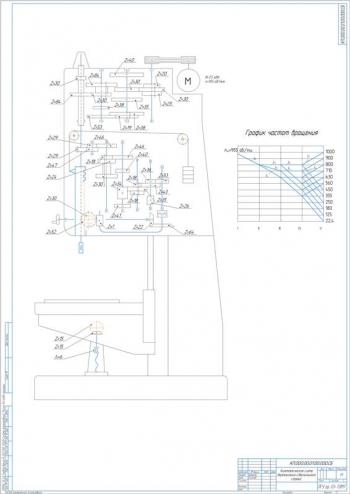

- Кинематика станка, А1, с графиком частот вращения шпинделя

- Сборочный чертеж конструкции суппорта станка, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 50 листах.

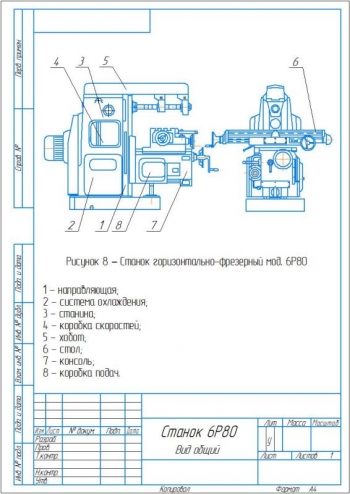

В проекте выполнена разработка зубофрезерного станка нормальной точности для обработки зубчатых колес максимальным диаметром 200 мм и наибольшим модулем 3 мм из стали и чугуна.

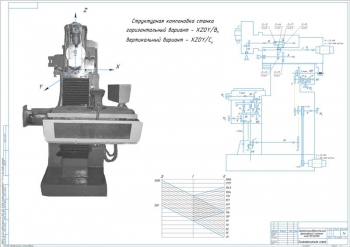

Рассмотрен синтез кинематики формообразования поверхностей резанием. На основе анализа схем формообразования выбран метод зубофрезерования червячной фрезой прямозубых колес. В качестве станка-прототипа принят зубофрезерный полуавтомат 5К310.

Сделан выбор и описание компоновки станка с рассмотрением трех вариантов схем.

Описан синтез кинематической структуры станка. При зубофрезеровании основными формирующими движениями являются совместные перемещения фрезы и заготовки, а также движение подачи фрезы. Все рабочие движения в станке осуществляются от электродвигателя.

Определены основные технические характеристики станка:

|

№ |

Наименование |

Сталь 45 |

Серый чугун |

||

|

Макс |

Мин |

Макс |

Мин |

||

|

1 |

Скорость резания, м/мин |

36,5 |

20 |

37 |

25,5 |

|

2 |

Частота вращения, об/мин |

318,5 |

56,9 |

318,5 |

72,5 |

|

3 |

Составляющая силы резания, Н |

1815,2 |

|||

Выполнено проектирование кинематики привода главного движения. Рассчитаны значения: диапазон регулирования частот вращения шпинделя 8, число ступеней коробки скоростей 12, Определены передаточные отношения, числа зубчатых колес.

Приведено описание системы управления станком. Основное движение в станке обеспечивается вращением фрезы, которое передается от электродвигателя через одиночную зубчатую передачу, коробку скоростей и клиноременную передачу. Вращение фрезы с определенной скоростью достигается путем переключения блоков зубчатых колес с помощью барабана. Для достижения необходимой частоты вращения шпинделя необходимо повернуть барабан в определенное положение. Построен профиль впадин барабана.

Сделаны динамические и прочностные расчеты узлов, в ходе которых вычислены частоты вращения на валах, угловые скорости, крутящие моменты и мощности на них.

Произведен расчет одиночной зубчатой передачи с вычислением параметров: допускаемые контактные напряжения 499,1 МПа и 458,2 МПа, модуль зацепления 2 мм, диаметр зубчатых колес – делительные 36 мм и 40 мм, вершин зубьев 40 мм и 44 мм, ножек зубьев 31 мм и 35 мм, ширины венцов - колеса 18 мм, шестерни – 21 мм. Определена окружная сила в зацеплении 256,5 Н, окружная скорость колес 1,3 м/с.

Аналогичный расчет выполнен для остальных зубчатых передач.

Выполнен предварительный расчет валов с вычислением их диаметров: 24 мм, 18 мм, 20 мм, 36 мм. В ходе основного расчета второго вала, на котором размещены три одиночных колеса и блок из двух зубчатых колес, рассчитаны окружные и радиальные силы в зацеплении, опорные реакции и изгибающие моменты в горизонтальной и вертикальной плоскости. По результатам построена эпюра.

Выбран шариковый радиальный подшипник 1000902, с определением динамической грузоподъемности 11200 Н и расчетной долговечности 111086,8 час.

Проведена проверка прочности шлицевого соединения 6х16х20 мм. В качестве шпоночного соединения принята шпонка 6х6х18 мм. Выполнен ее проверка на смятие.

Описана кинематическая схема станка и конструкции спроектированных узлов. Суппорт устанавливается на крайнем конце стойки фрезерного станка и может вращаться на 180° с помощью червячного колеса. Вращение шпинделя фрезы осуществляется от приводного вала стойки через конические шестерни и цилиндрическую пару. Шпиндель поддерживается на роликовых подшипниках. Для стабилизации конца инструмента используется контрподдержка, чья втулка установлена на радиальных упорных подшипниках. Шпиндель фрезы может двигаться вдоль оси одновременно с пинолью. Автоматическое перемещение осуществляется через гидроцилиндр, шток-рейку, обгонную муфту, винтовую пару и ходовой винт, соединенный с пинолью, идущим слева направо. Для возврата в исходное положение необходимо ручное действие с помощью квадрата, расцепив обгонную муфту рукояткой. Размер перемещения в каждом цикле регулируется винтом. Общее перемещение ограничивается конечным выключателем по упорам.

Спецификация – 5 листов

В программе: Компас 3D v

Последние просмотренные материалы