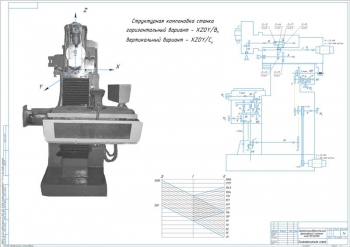

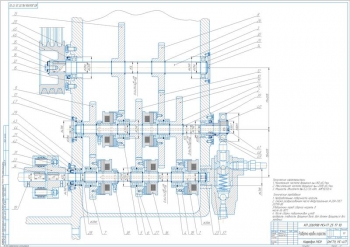

- Чертеж кинематической схемы вертикально-фрезерного станка модификации 6Р12, А1:

- Рабочая поверхность стола 320х1250 мм

- Скорости вращения шпинделя в количестве 17, скорости подач 18

- Мощность главного электродвигателя 10 кВт

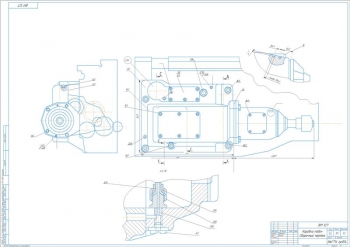

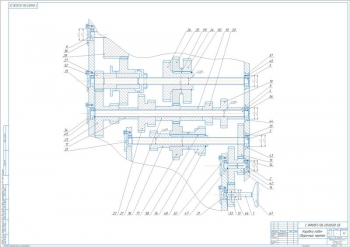

- Коробка подач в сборе, А1

- Сборочный чертеж коробки подач, А1

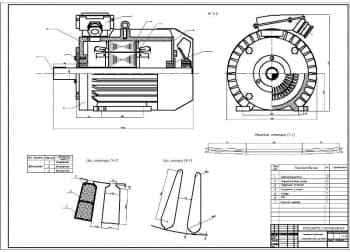

- Деталь зубчатое колесо, А3:

- Модуль 4 мм

- Зубья в количестве 35

- Степень точности 8-С

- Делительный диаметр 140 мм

- Межосевое расстояние 84 мм

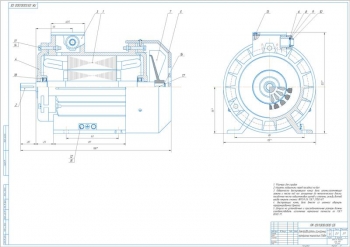

- Рабочий чертеж крышки, А3

- Деталировка: втулка, А3

- Конструкция вала, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 41 листе.

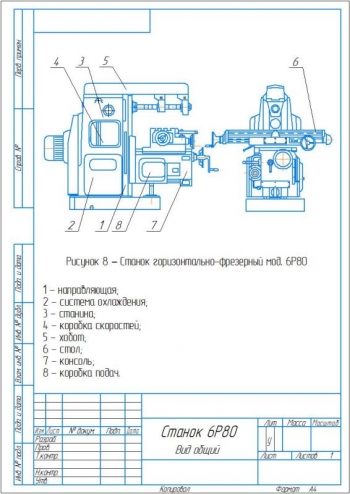

Приведено описание разрабатываемой конструкции и кинематической схемы. Станок предназначен для обработки различных деталей малых размеров с использованием торцевых и концевых фрез как в индивидуальном, так и серийном производстве. Благодаря наличию поворотной головки возможна обработка наклонных поверхностей. Обрабатываемая деталь крепится на столе станка, в машинных тисках или специальных приспособлениях, установленных на столе. Насадные фрезы закрепляются на консольных или опорных оправках. Для поддержания оправок используется хобот с центральными и концевыми подвесками. Хвостовые фрезы крепятся напрямую в конусе шпинделя или в цанговом патроне, а торцовые фрезерные головки устанавливаются и закрепляются на торце шпинделя. Движения на станке включают вращение шпинделя с фрезой для резания, а также продольные, поперечные и вертикальные поступательные перемещения стола для подачи. Вспомогательные движения включают все указанные перемещения стола, выполняемые на высокой скорости или вручную.

Рассчитаны режимы резания станка с определением диаметров фрез, ширины и глубины фрезерования, подачи на зуб, мощности привода подач. По результатам выбран электродвигатель серии АИР100L4У3.

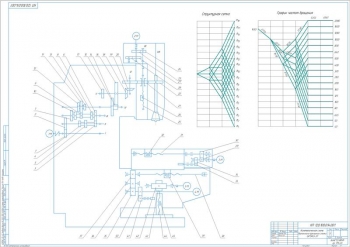

Приведен кинематический расчет коробки подач. Определена формула структуры привода, частоты вращения шпинделя. По полученным данным построен график частот вращения, по которому найдено передаточное отношение всех передач. Сделан подбор чисел зубьев колес. Составлено уравнение кинематического баланса для всех частот вращения шпинделя с определением погрешности действительных передаточных отношений.

Выполнены конструкторские расчеты коробки подач. Определены параметры валов:

|

№ вала |

Значение |

||

|

Крутящий момент, Нм |

Частота вращения, мин-1 |

Мощность, кВт |

|

|

1 |

26,53 |

1440 |

4 |

|

1¢ |

43,14 |

850 |

3,84 |

|

2 |

82,92 |

425 |

3,69 |

|

3 |

39,77 |

850 |

3,54 |

Аналогичные значения рассчитаны для остальных валов 4-9.

В ходе проектного расчета зубчатых передач выбран материал для изготовления зубчатых колес – сталь 40Х. Определены допускаемые напряжения для шестерни и колеса: контактные 1084 МПа и 880 МПа, изгиба – 360 МПа и 330 МПа.

Сделано определение размеров передач и зубчатых колес. Вычислены диаметры: делительные 80 мм и 160 мм, вершин 88 мм и 169 мм, впадин 70 мм и 150 мм. Ширина венцов колес равна 30 мм. Принята ширина колеса 30 мм, шестерни 33 мм.

Аналогичные значения рассчитаны для всех передач.

Сделан проверочный расчет прямозубой передачи.

Произведен расчет валов. Рассчитаны диаметры выходных концов валов для установки подшипников. Последующий расчет выполнен для 3-го вала диаметром 25 мм. Определены силы в зацеплении: окружная 1036,5 Н, радиальная 377,25 Н. Сделан расчет возникающих в опорах усилий и построена эпюра нагружения вала.

Выполнен расчет вала на усталостную прочность по суммарному изгибающему и крутящему моментам, на статическую прочность – по эквивалентным напряжениям.

Сделан выбор и расчет подшипников. Выбраны шариковые радиальные однорядные подшипники средней серии 304 и 302. Определена динамическая радиальная грузоподъемность каждого подшипника.

Передача крутящего момента со второго вала на третий происходит с помощью зубчатого колеса, прикрепленного на втулке с помощью призматической шпонки 8х7х75 мм.

Для неподвижности зубчатых колес относительно валов в окружном направлении применены прямобочные шлицевые соединения.

Описаны системы управления и смазки. Разработаны мероприятия по технике безопасности и охране окружающей среды.

Спецификация – 3 листа

В программе: Компас 3D v