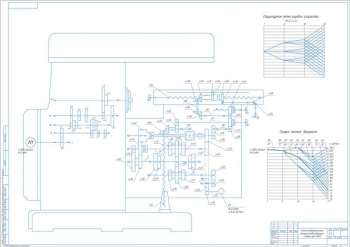

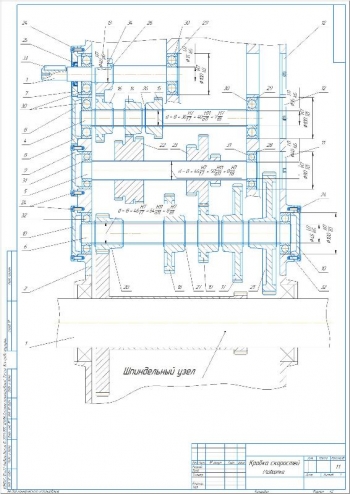

- Чертеж разреза коробки скоростей, А1, консольно-фрезерного станка:

- Частота вращения: мин 160 об/мин, макс 2000 об/мин

- Мощность двигателя 5,2/3,6 кВт

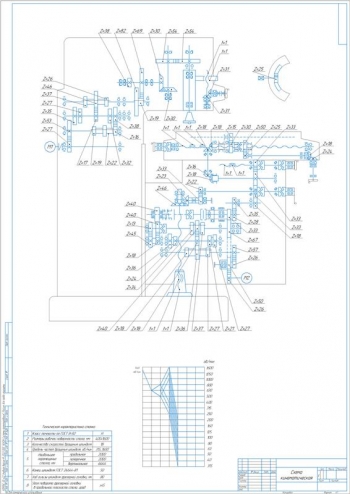

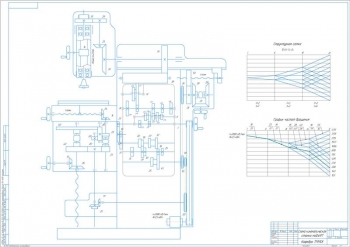

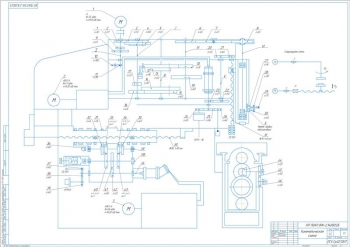

- Кинематическая схема станков-прототипов и проектируемого станка, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 листах.

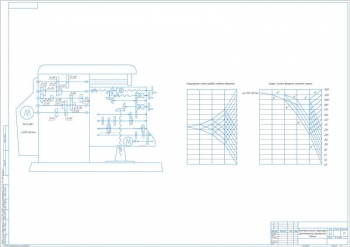

Фрезерный станок предназначен для обработки небольших деталей из стали, чугуна и цветных металлов различных форм. Для этой цели используются различные виды фрез - цилиндрические, дисковые, фасонные, угловые, модульные, торцевые и прорезные, а также встречное и попутное фрезерование.

Рассмотрены технические характеристики станков близких типоразмеров: 6Н81Г и 6П80Г.

Выполнена разработка кинематической схемы коробки скоростей графоаналитическим методом, предполагающим построение структурной сетки и графиков чисел оборотов и передаточных отношений. Определен знаменатель геометрической прогрессии 1,26, диапазон регулирования 12,5, число ступеней частот вращения 12.

Определены технические характеристики станка:

|

№ |

Наименование |

Значение |

|

1 |

Минимальная частота вращения |

160 об/мин |

|

2 |

Глубина фрезерования |

6 мм |

|

3 |

Ширина фрезы |

1,2 мм |

|

4 |

Подача |

0,035 мм/зуб |

|

5 |

Сила резания |

2756 Н |

|

6 |

Мощность |

8,43 кВт |

Выполнено определение мощности двигателя, равной 4,96 кВт. По полученному значению принят двигатель АИР132S серии 4А.

Приведен кинематический расчет с определением параметров зацепления проектируемой коробки скоростей. Сделан выбор структурного варианта коробки скоростей, определение числа зубьев шестерен. Рассчитаны мощности на валах и передаваемые крутящие моменты.

Сделан проверочный расчет зубьев на выносливость с вычислением допускаемых напряжений зубчатых колес: изгиба и контактных напряжений.

Определены значения для зубчатых колес: модуль 3 мм, ширина венцов 18 мм. Рассчитаны диаметры вершин и впадин зубьев, делительные диаметры, межосевые расстояния.

Выполнен расчет валов. Определены их диаметры: 1-го – 20 мм, 2-го – 20 мм, 3-го – 30 мм. Приняты шариковые однорядные подшипники легкой серии 204 и 206.

Произведен подбор муфт по крутящему моменту на валах. Принята электромагнитная муфта Э1М с контактным токоподводом 07.

Составлен расчет разъемных соединений. Поводковые втулки в коробке скоростей выполнены отдельно от шестерен и зубчатых колес, поэтому для передачи крутящего момента используются штифтовые и шпоночные соединения. Выполнен расчет штифтов на срез и проверка прочности шлицевого соединения на смятие. Приняты шлицевые соединения 6х21х25 мм и 6х28х34 мм.

Выполнен подбор подшипников качения. Приняты радиальные шариковые однорядные подшипники № 204,205 и 206 средней серии. Для закрепления упругой втулочно-пальцевой муфты и зубчатых колес на валу, применены призматические шпонки.

Смазка элементов конструкции коробки скоростей выполняется из общей системы.

В проекте выполнена разработка привода вращения шпинделя с автоматической коробкой скоростей горизонтального консольно-фрезерного станка.

В программе: Компас 3D v