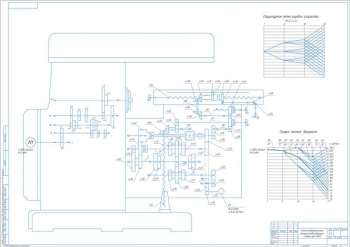

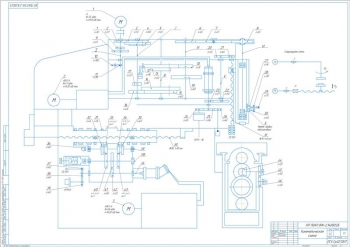

- Чертеж кинематики привода главного движения вертикального консольно-фрезерного станка по типу модели 6Р13Б, А1:

- Число скоростей вращения шпинделя 18

- Конец шпинделя 50 мм

- Ход гильзы шпинделя фрезерной головки 80 мм

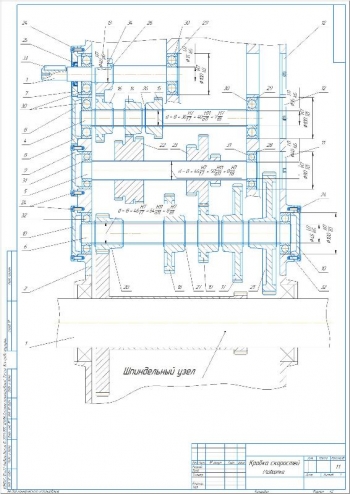

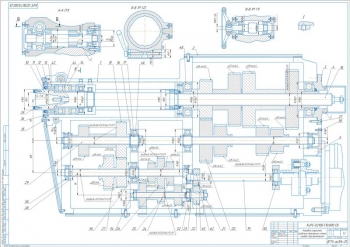

- Конструкция поворотной головки, А1:

- Величина отклонения от соосности серьги и шпинделя не больше 30 мкм

- Осевое биение шпинделя не должно превышать 10 мкм

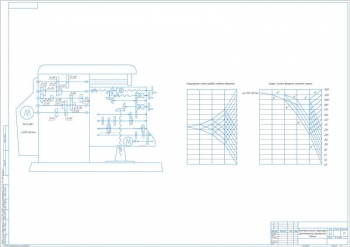

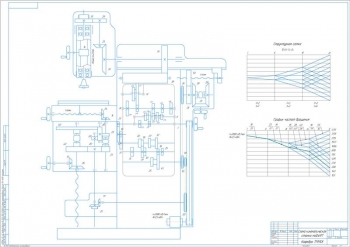

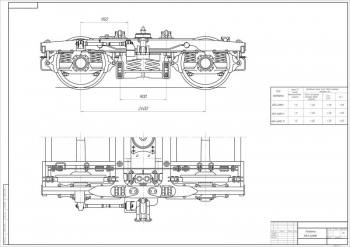

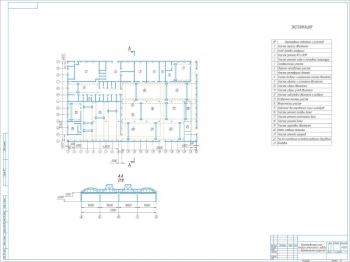

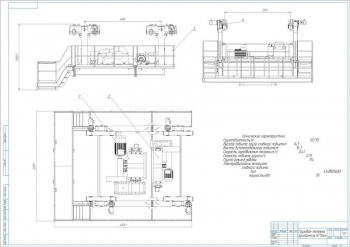

- Развертка и свертка вертикального консольно-фрезерного станка по типу модели 6Р13Б, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 листах.

В проекте выполнена разработка привода главного движения вертикального консольно-фрезерного станка по типу модели 6Р13Б, выполненная по заданным размерам стола, материалам инструмента и обрабатываемой заготовки.

Приведено обоснование технических характеристик привода с вычислением максимальных и минимальных значений ширины фрезерования, диаметров фрезы, режимов обработки. Рассчитаны силовые параметры процесса резания: силы 24,2 кН, крутящего момента на шпинделе 2,42 кНм, мощности электродвигателя 2,56 кВт. Выбран двигатель типа – А02-32-4-С2.

Выполнен кинематический расчет станка. Число ступеней привода равно 18. Разработана структурная сетка и график частот вращения валов привода. Определены реальные передаточные отношения через числа зубьев колес с применением нормали станкостроения Н21 – 5.

В ходе определения силовых и кинематических параметров привода рассчитаны значения для наименьших угловых скоростей валов.

Выполнен геометрический расчет привода. Для первой ступени вычислены геометрические параметры зубчатых колес:

|

№ |

Наименование |

Шестерни |

|

|

С числом зубьев 27 |

С числом зубьев 53 |

||

|

Диаметр окружности: |

|||

|

1 |

Делительной |

81 мм |

159 мм |

|

2 |

Вершин зубьев |

87 мм |

165 мм |

|

3 |

Впадин |

73,8 мм |

151,8 мм |

|

4 |

Модуль |

3 мм |

|

Аналогичные значения рассчитаны для остальных ступеней передач.

Рассчитаны диаметры валов: I – 20 мм, II – 24 мм, III – 26 мм, IV – 32 мм, V – 30 мм, VI – 29 мм, VII – 28 мм, VIII – 25 мм.

Определены контактные напряжения и напряжения изгиба зубьев зубчатых колёс привода.

Составлены расчетные схемы валов коробки скоростей с определением реакций в опорах в вертикальной и горизонтальной плоскости. Построены эпюры крутящих моментов.

Выполнен проверочный расчет подшипников на пригодность путем сопоставления расчетной динамической грузоподъемности с базовой. Приняты подшипники 307, 212, 407, 309, 308, 46212.

Приведено описание узла станка. Поворотная головка устанавливается в кольцевой выточке горловины станины и закрепляется в ней четырьмя болтами, которые проходят через Т-образный паз фланца станины. Шпиндель укреплен на шариковых и роликовых подшипниках с внутренним натягом в гильзе, которая может двигаться вертикально. Вращение шпинделя обеспечивается парой конических и парой цилиндрических колес, установленных в головке, причем последнее колесо сидит на втулке. Смазка подшипников производится путем разбрызгивания из централизованной системы смазки. Гильза перемещается путем использования винтовой передачи скольжения, которая находится в поворотной головке вместе с электромеханическим устройством зажима. Это устройство предназначено для закрепления инструмента в шпинделе станка. Тяга, расположенная внутри шпинделя, используется для затяжки и выталкивания инструмента. Движение тяги возвратно-поступательное и обеспечивается резьбовым соединением с шлицевым валом, который получает вращательное движение от головки электромеханического зажима инструмента. На конце тяги находится головка в форме буквы Т, которая соединяется с пазом захвата также в форме буквы Т, вставленным в оправку с фрезой.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы