Перечень чертежей:

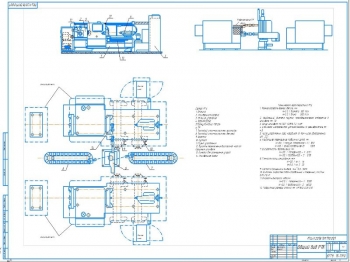

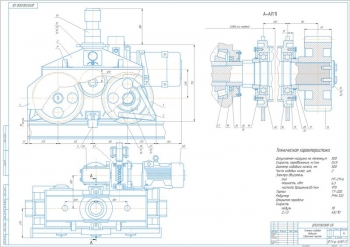

- Чертеж коробки скоростей фрезерно-сверлильно-расточного обрабатывающего центра с ЧПУ, А2

- Свертка коробки скоростей, А2:

- Допуск осевого биения вала 0,006 мм, торцевого биения шпинделя 0,005 мм

- Общий уровень шума при обработке на максимальных оборотах шпинделя 80 дБА

- Боковое смещение сцепленных шестерен в рабочем положении 0,6 мм

- В шпиндельном подшипнике допускается натяг 0,02 мм или зазор 0,05 мм

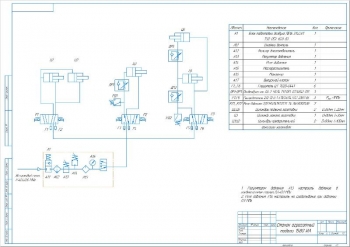

- Принципиальная кинематическая схема станка, А2, с графиками чисел: осевых и продольных подач, оборотов

Дополнительные материалы: прилагается расчетно-пояснительная записка на 42 листах.

В проекте выполнена разработка фрезерно-сверлильно-расточного обрабатывающего центра с ЧПУ, предназначенного для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах.

Выполнен сравнительный анализ существующих конструкций станков. Проводится обработка детали типа "стойка", которая является сложнопрофильной деталью. Она представлена корпусным телом с двумя отверстиями диаметром 6 мм, двумя пазами 15х25х5 мм и одним диаметром 30х5 мм, предназначенных для размещения элементов других деталей в сборке. Технология ее обработки включает отрезку заготовки, фрезерование двух широких поверхностей и их шлифование, зачистку заусенцев, фрезерования пазов, сверление двух отверстий и промывку деталей. Рассмотрены конструкции станков: вертикального сверлильно-фрезерно-расточного (400V), вертикального обрабатывающего центра HARDINGE VMC600II, станка модели 2254ВМФ4.

Приведена общетехническая часть. На фрезерных станках обрабатываются плоские и фасонные поверхности с использованием фрез. Особенно это касается рычагов, планок, корпусных деталей и других элементов, которые не являются телами вращения. Выполняются местные вырезы и срезы, прорезаются прямые и винтовые канавки, а иногда также нарезаются резьбы и зубья колес. Основным движением является вращение фрезы, а относительное перемещение фрезы и заготовки – движение подачи. Заготовка крепится на столе.

Составлена расчетная часть. В ходе кинематического расчета привода выбран электродвигатель 4ПФ132М. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Количество частот вращения шпинделя |

21 |

|

2 |

Диапазон регулирования: |

|

|

3 |

- Электродвигателя |

45,4 |

|

4 |

- Коробки |

2,64 |

|

5 |

Число групп передач |

1 |

|

6 |

Общее число интервалов на ГЧВ |

24 |

Построен график частот вращения и кинематическая схема коробки скоростей.

Выполнен приближенный расчет валов. Определены параметры валов и III: КПД 0,95 и 0,92, крутящие моменты 80,65 Нм и 27,76 Нм. Для вала II выбран шлицевй вал 6х18х22 мм, гладкий вал со шпонкой диаметром 20 мм, для III – 6х23х30 мм и 75 мм.

Сделан расчет зубчатых передач на прочность. Для первой группы передач вычислены показатели: модуль 2,5 мм, окружная скорость шестерни 2,62 м/с, допустимое напряжение изгиба 1,97×106 Н/м2, контактное напряжение 10,8×106 Н/м2. Рассчитаны диаметры окружности: делительная, выступов и впадин. Определены параметры зубчатых колес.

В ходе уточненного расчета III вала на прочность определены силы в зубчатых зацеплениях: окружная 1075 Н, радиальная 430 Н, действующие на вал усилия и изгибающие моменты.

Произведен расчет подшипников. Для наиболее нагруженной опоры принят шариковый однорядный подшипник 305. Рассчитана его эквивалентная динамическая нагрузка 949,96 Н, долговечность 13287,14 млн.об.

Сделан расчет шлицевых соединений. Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их – на изгиб и срез. Определены допустимые напряжения.

В качестве шпоночных соединений приняты призматические шпонки со скругленными концами 6х6х20 мм.

Выполнен кинематический расчет продольных и осевых подач.

При расчете клиноременной передачи определено число ремней 3, сечение ремня Б, его длина 480 мм.

Приведено описание конструкции и принципа работы спроектированного оборудования. На данном станке используется циркуляционная импульсная система смазки с централизованным дозированием через дроссель. При такой системе смазки материал очищается и повторно используется, а также одновременно подается ко всем точкам трения. Дозирование смазочного материала регулируется для каждой точки смазывания. В качестве смазочного материала применено индустриальное масло И-30А.

При разработке станка применены способы уменьшения деформаций, вызванных нагревом, такие как оптимизация компоновки, снижение тепловыделения в передачах и опорах, эффективное удаление тепла из рабочей зоны, регулирование температурного поля, компенсация деформаций важных узлов. Основной источник тепла находится в верхней части станка, вне его корпуса. Между шпинделем и стойкой станка установлены планки из материала с низкой теплопроводностью.

Для снижения выделения тепла в приводах, передачах и опорах применен регулируемый электродвигатель с высоким КПД, уменьшение количества кинематических цепей, использование механизмов и опор качения, оптимизация предварительных натяжений, а также применение циркуляционной системы смазки с дозированной подачей масла.

Система управления переключением скоростей автоматическая, что позволяет переключать передачи с помощью УЧПУ.

Обрабатывающий центр с ЧПУ на базе вертикального фрезерного станка имеет крестовые столы, которые автоматически перемещают заготовку по осям. Подача осуществляется вертикальной консолью. Станок оборудован десятипозиционной револьверной головкой, которую можно переключать по программе управления, а также механизмом автоматической смены инструмента. Колонна с установленной консолью, двигающейся по прямоугольным направляющим, оснащена коробкой скоростей. В консоли установлены приводы для горизонтального и вертикального перемещения. Управление станком осуществляется с помощью подвесного пульта.

В программе: Компас 3D v