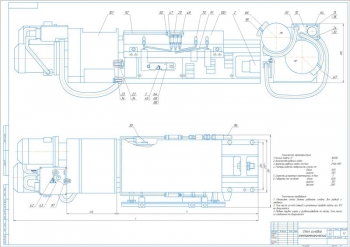

- Чертеж привода главного движения токарного гидрокопировального станка 1722 в разрезе, А0:

- Мощность двигателя 15 кВт

- Частота вращения шпинделя: минимальная 125 об/мин, максимальная 1400 об/мин

- Продольный разрез привода главного движения, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 64 листах, ведомость объекта на 1 листе.

В проекте выполнена разработка конструкции привода главного движения со ступенчатым регулированием токарного гидрокопировального станка модели 1722.

Выполнено определение технических параметров станка и привода. Станок принадлежит к группе станков, которые работают в автоматическом и полуавтоматическом режимах. С его помощью проводится обработка разнообразных поверхностей тел вращения из штучных или прутковых заготовок: валов и других деталей с цилиндрическими, коническими и фасонными поверхностями. Он применяется для высокопроизводительной обработки изделий посредством твердосплавного инструмента в условиях серийного и массового производства.

Составлены эскизы выполняемых операций и типовой детали.

Рассмотрены компоновки станков: автомат токарный многорезцово-копировальный мод.1М713П, станок токарно-гидрокопировальный специальный мод. КЖ 1832, мод.КМ148 и мод.1Б732.

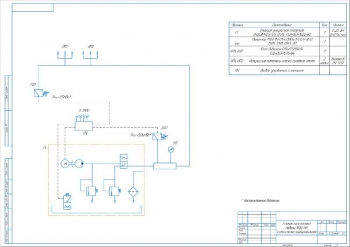

Описана компоновка токарного гидрокопировального полуавтомата модели 1722. Исходная заготовка устанавливается в центрах передней и задней бабок. Режущие инструменты закрепляются в специальных копировальных и подрезных суппортах, которые приводятся в движение с помощью гидропривода. Копировальный суппорт оснащен системой отслеживания, которая повторяет форму заготовки согласно эталону или шаблону, установленному на балочке в бабках. Подрезные суппорты предназначены для вырезания глубоких канавок и обработки торцов. Управление гидросистемой осуществляется с помощью панелей, каждая из которых содержит распределительные клапаны, дроссель, автоматический регулятор и другие элементы. Расположение копировального и подрезных суппортов спроектировано таким образом, чтобы обеспечить удобный доступ к заготовке и инструментам. Использование гидропривода обеспечивает удаленное электрогидравлическое управление рабочими органами станка.

Рассмотрены методы образования производящих линий при обработке на станке: следа и копирования. Составлена схема рабочей зоны станка.

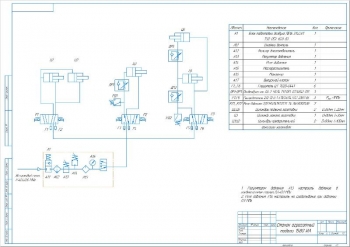

Приведен кинематический расчет привода. В качестве электродвигателя принят асинхронный двигатель мод. 4А160S4Y3. Диапазон регулирования равен 11,2, знаменатель геометрического ряда частот 1,41. Рассчитаны значения частот вращения. Выполнена оптимизация структурной формулы, построение структурной сетки и графика частот вращения шпинделя. Вычислены передаточные отношения и разработана кинематическая схема станка.

Выполнен предварительный расчет привода. Определены крутящие моменты на валах. Рассчитаны их диаметры: I-го – 19 мм, II –го – 34 мм, III –го – 34 мм, IV –го – 34 мм. Диаметры остальных участков валов назначены конструктивно.

Сделан проверочный расчет цилиндрической зубчатой передачи. Материалом для изготовления зубчатых колес служит сталь 20Х. Рассчитан модуль 4 мм. Определены числа зубьев меньшего колеса передачи.

Рассчитаны геометрические параметры зубчатых колес:

|

№ |

Ширина венца, мм |

Число зубьев |

Диаметр окружности |

||

|

Делительной, мм |

Вершин, мм |

Впадин, мм |

|||

|

1 |

32 |

21 |

84 |

92 |

74 |

|

2 |

30 |

42 |

168 |

176 |

158 |

|

3 |

32 |

42 |

168 |

176 |

158 |

|

4 |

30 |

21 |

89 |

92 |

74 |

Произведен выбор электромагнитных муфт по номинальному вращающему моменту. Принята электромагнитная муфта ЭIМ 09. Определена предельно допустимая частота вращения 74,5 рад/с.

Приведено обоснование главных размеров и конструкции шпиндельного узла. В состав шпиндельного узла включен шпиндель, его опоры, приводной элемент. В шпинделе выделяют передний конец и межопорный участок. Передний конец служит для базирования и закрепления режущего инструмента, обрабатываемой детали или приспособления. Диаметр передней шейки равен 130 мм. Вылет шпинделя составляет 150 мм, минимальная величина межопорного расстояния 425 мм, диаметр задней опоры 100 мм.

В качестве передней и задней опоры шпинделя служат радиальные двухрядные подшипники с короткими роликами серии 3182100 К, которые воспринимают радиальную нагрузку. Для восприятия осевой нагрузки в передней опоре установлен упорно-радиальный шариковый подшипник с углом контакта 600. В проекте применен жесткий натяг подшипников.

Приведен уточненный расчет привода и шпиндельного узла, в ходе которого выполнен проверочный расчет зубчатых передач. Рассчитаны параметры наиболее нагруженного вала – IV: реакции в опорах в горизонтальной и вертикальной плоскости. Построены эпюры изгибающих, крутящих и эквивалентных моментов. Коэффициент запаса прочности вала равен 1,9.

Выполнен расчет элементов, относящихся к наиболее нагруженному валу. Приняты в качестве опор шариковые радиальные подшипники качения 206. Для закрепления на валах зубчатых колес применены призматические шпонки 10х8х42 мм и 10х8х28 мм. Сделан расчет шпиндельного узла на жесткость.

Разработана смазочная система. Применена импульсная система смазки. В качестве смазывающего материала выбрано масло индустриальное И-30А. Смазка шпинделя выполняется с помощью консистентной смазки ЛКС-2.

Проведена разработка технических требований к главному приводу.

Спецификация – 4 листа

В программе: Компас 3D v

Последние просмотренные материалы