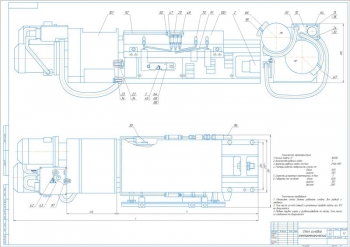

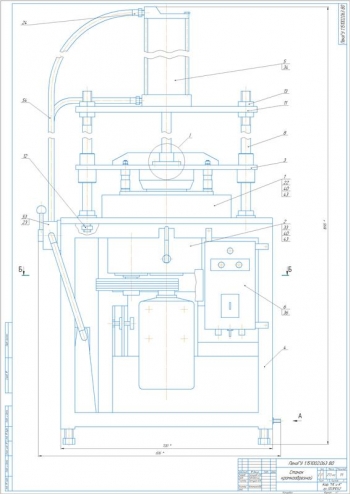

- Сборочный чертеж редуктора переборной коробки, А0

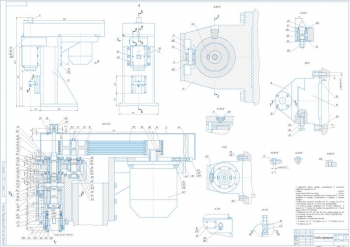

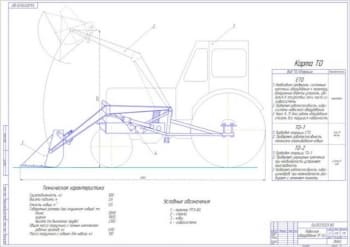

- Конструкция переборной коробки токарного сверлильно-фрезерно-расточного станка с ЧПУ модели 800VHT, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах.

Проведен анализ схем обработки и методов формообразования поверхностей деталей. К основным переходам обработки относится продольное и поперечное точение, сверление.

Для обеспечения постоянной мощности разрабатываемому приводу применена автоматическая переборная коробка. В качестве двигателя для главного движения выбран двигатель с бесступенчатым регулированием. В модуле главного вращательного движения, аналогичном станку модели 800VHT, используется простой конструктивный тип. Для контроля скорости вращения двигателя предусмотрен датчик скорости, способный увеличить диапазон частот.

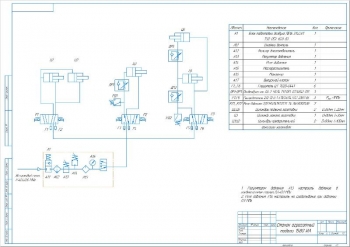

Разработана блок-схема и структура модуля главного движения.

Сделано определение основных технических характеристик модуля:

|

№ |

Наименование |

Значение |

|

|

Мин |

Макс |

||

|

1 |

Подача, мм/об |

0,14 |

1 |

|

2 |

Скорость резания, м/мин |

121 |

205 |

|

3 |

Частота вращения шпинделя, об/мин |

96 |

653 |

При черновом продольном точении заготовки из конструкционной стали диаметром 400 мм посредством твердосплавного резца максимальное значение эффективной мощности резания оставляет 5,93 кВт.

Проведен анализ технических характеристик модулей аналогичных станков. В качестве станка-аналога для проектируемого модуля принят токарный сверлильно-фрезерно-расточный станок с ЧПУ модели 800VHT.

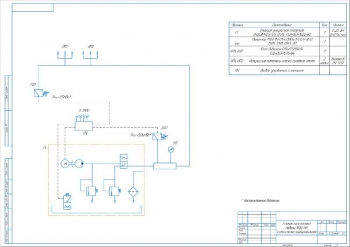

Согласно заданию курсового проекта выбран модуль с раздельной компоновкой, при которой АКП расположен раздельно от шпиндельной бабки и соединяется с ней посредством ременной передачи. Движение от двигателя передается АКП через ременную передачу.

Разработана кинематическая схема модуля. Сделано определение знаменателя ряда регулирования, частоты вращения вала электродвигателя и шпинделя. Определена компоновка АПК с построением ее структурной сетки и графика частот вращения модуля. Рассчитаны значения передаточных отношений привода, чисел зубьев зубчатых колес и диаметров шкивов.

Сделано вычисление расчетных нагрузок и параметров деталей. Определены мощности и крутящие моменты на валах. Рассчитаны диаметры валов: I – 35 мм, II – 40 мм, III – 45 мм.

Выбор муфт произведен по максимальному моменту на валах и максимальной частоте вращения валов. Принята муфта на оба вала Э1М092-1Н.

В ходе проектного расчета зубчатых передач рассчитаны значения контактных напряжений и напряжений изгиба зубчатых колес – 1296 МПа и 572 МПа. Для первой передачи определены параметры: межосевое расстояние 160 мм, модуль 2,5 мм. Рассчитаны геометрические параметры: ширина венца 26 мм, делительный диаметр шестерни и колеса 107,5 мм и 212,5 мм, вершин 112,5 мм и 217,5 мм, впадин 101,2 мм и 206,2 мм. Силы в зацеплении равны: окружная 2233 Н, радиальная 812,7 Н.

Аналогичные значения рассчитаны для остальных передач: 2,3 и 4.

Выполнен проверочный расчет зубчатых передач в программе «Комплекс инженерных расчетов».

Расчет ременной передачи так же выполнен в программе «Комплекс инженерных расчетов». По результатам для проектируемого модуля принята поликлиновая ременная передача с меньшим геометрическим показателем.

Приведены эскизы валов, схема их свертки. Выполнен проверочный расчет 2-го вала с определением реакций опор в горизонтальной и вертикальной плоскостях, с построением эпюр изгибающих моментов. Для данного вала принят подшипник 12208.

Произведен проверочный расчет шпоночных соединений по напряжениям смятия. Приняты шпонки: 12x8x40 мм, 14x9x45 мм.

Выполнен расчет шпиндельного узла с помощью системы «Шпиндель». Выбрана конструкция шпинделя с фланцевым концом для токарных станков. Максимальный диаметр обработки равен 400 мм, частота вращения - 800 об/мин.

В работе выполнено проектирование конструкции автоматической переборной коробки токарного сверлильно-фрезерно-расточного станка с ЧПУ модели 800VHT.

Спецификация – 3 листа

В программе: Компас 3D v

Последние просмотренные материалы