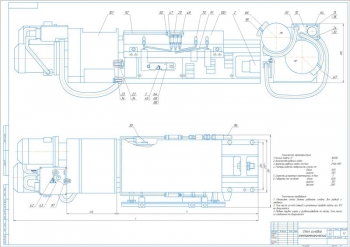

- Чертеж развертки коробки скоростей, А0, с указанием технических требований:

- Осевая игра радиально-упорных роликоподшипников в пределах 0...0,05 мм обеспечивается подгонкой регулировочных прокладок

- Поверхности соединения "корпус-крышка" покрываются уплотнительной пастой перед сборкой

- По окончании сборки проворачивание валов коробки скоростей должно выполняться свободно, без заеданий и стуков

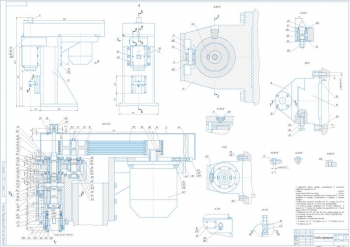

- Поперечный разрез коробки скоростей, А1

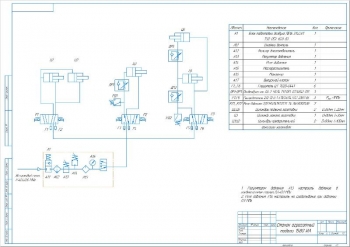

- Графики структурной сетки и частот вращения, А1, с кинематической схемой станка

Дополнительные материалы: прилагается расчетно-пояснительная записка на 20 листах.

В проекте выполнен расчет коробки скоростей для многорезцового токарного полуавтомата 1Н713 с устройством для измерения крутящего момента на шпинделе. Станок предназначен для токарной обработки деталей в патроне, деталей сложной конфигурации, обточки цилиндрических, конических и сферических поверхностей в условиях серийного, крупносерийного производства.

Приведено обоснование технического задания. Определен диапазон регулирования 69,79, максимальная и минимальная частота вращения шпинделя 2400 об/мин и 34,39 об/мин, подача 0,15 мм/об, скорость резания 27 м/мин.

Выполнен кинематический расчет, в ходе которого проведен выбор оптимального кинематического варианта структуры графоаналитическим методом. Количество конструктивных вариантов равно 6, кинематических – 2.

Мощность электродвигателя составляет 9,28 кВт. Принят двигатель типа 4А132М2.

Разработана кинематическая схема коробки скоростей. Рассчитаны кинематические параметры для групп передач. Определена правильность выбора чисел зубчатых колес.

Сделан проектный расчет основных деталей привода. Для валов вычислены значения:

|

№ пп |

№ вала |

Значение |

|

|

Крутящий момент |

Диаметр |

||

|

1 |

1 |

27,8 Нм |

19,1 мм |

|

2 |

2 |

43,13 Нм |

21,92 мм |

|

3 |

3 |

103,83 Нм |

29,61 мм |

|

4 |

4 |

98,63 Нм |

29,1 мм |

|

5 |

5 |

241,29 Нм |

39,2 мм |

|

6 |

Шпиндельный |

234,10 Нм |

46,3 мм |

Определены геометрические характеристики зубчатых колес: диаметры делительной окружности, впадин и вершин зубьев, ширина венцов.

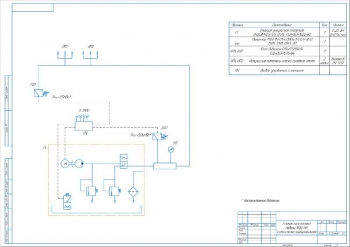

Приведен расчет клиноременной передачи. Принят кордшнуровой ремень. Его длина составляет 560 мм. Диаметр ведущего шкива равен 80 мм, ведомого 80 мм. Ширина шкива 65 мм, его наружный диаметр 86,6 мм.

Сделан расчет шпинделя на изгибную жесткость с определением основных значений.

В ходе расчета упорных подшипников шпинделя определено радиальное биение его переднего конца 10 мкм, оси у переднего торца 8 мкм. Долговечность специального подшипника составляет 9,6×105 часов.

Произведено определение виброустойчивости шпинделя методом сравнения частот собственных и вынужденных колебаний.

Приведены проверочные и уточненные расчеты элементов привода. Шпоночное соединение на первом валу рассчитано по напряжениям смятия, шлицы под зубчатым колесом на пятом валу – на смятие зубьев. Определены допускаемые напряжения.

Выполнено проектирование конструкции устройства для измерения крутящего момента на шпинделе, в качестве которого применен магнитоупругий датчик. Этот датчик работает на основе измерения магнитной проницаемости ферромагнитных материалов при измерении напряжений. Он является бесконтактным и его скорость работы зависит от частоты питающего напряжения, которая должна быть значительно выше частоты изучаемого процесса. Датчик содержит корпус, внутри которого установлен магнитопровод, закрытый крышкой. Магнитопровод представляет собой пакет склеенных тонких листов стали, центрируемых штифтами. На средних выступах магнитопровода расположены катушки возбуждения, а на крайних - измерительные. Измерительные катушки соединены в два отдельных плеча и регистрируют ЭДС, которые затем сравниваются на потенциометре.

В программе: Компас 3D v