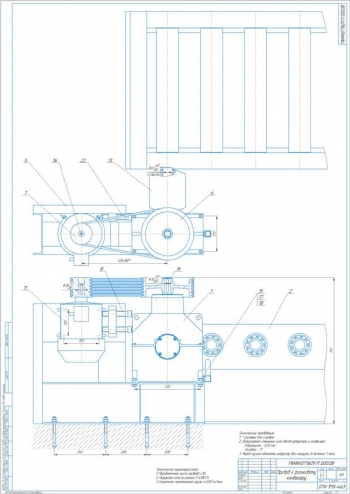

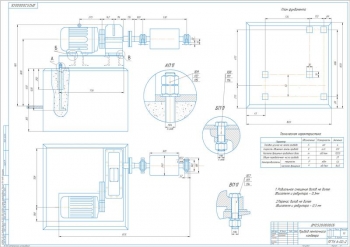

- Чертеж приводной станции транспортера, А1:

- Максимальный крутящий момент на выходном валу 581 Нм

- Частота вращения выходного вала 85,87 об/мин

- Общее передаточное отношение 17,27

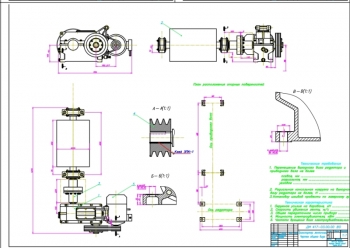

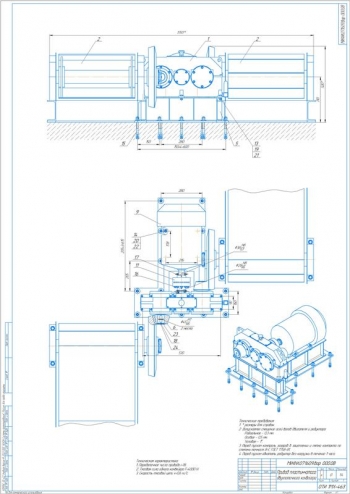

- Конструкция приводной станции, А1

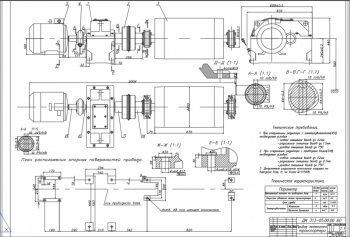

- Быстроходный вал-шестерня, А3:

- Модуль 2 мм

- Число зубьев 17

- Делительный диаметр 35,05 мм

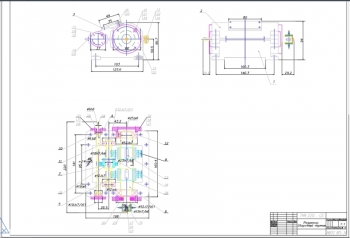

- Деталь зубчатое колесо, А3

- Сборочный ертеж приводной станции, А1:

- Мощность электродвигателя 7,5 кВт

Дополнительные материалы: прилагается расчетно-пояснительная записка на 41 листе.

Привод грузоподъемной машины предназначен для передачи крутящего момента на барабан, посредством которого обеспечивается поднятие груза со скоростью 0,72 м/с. Конструкция привода включает в состав электродвигатель, редуктор, барабан, трос. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

Сделан выбор электродвигателя. Определена мощность 5,71 кВт, частота вращения барабана 83,38 об/мин, момент на выходе редуктора 580,87 Нм. Принят электродвигатель 132S42/1440.

Произведен выбор и обоснование оптимального варианта конструкции. Выполнен расчет шести вариантов конструкции с определением основных параметров. Составлен график объемов и масс редуктора, на основании которого выбран вариант 3 с параметрами:

|

№ |

Наименование |

Значение |

|

|

Быстроходная передача |

Тихоходная передача |

||

|

1 |

Диаметр: |

||

|

2 |

Шестерни |

35,05 мм |

60,32 мм |

|

3 |

Колеса |

164,95 мм |

209,68 мм |

|

4 |

Ширина колеса |

36,4 мм |

54,5 мм |

|

5 |

Межосевое расстояние |

100 мм |

135 мм |

Объем редуктора равен 6,8×106 мм3, масса 2,8×106.

Выполнено статистическое исследование редуктора. Рассчитаны усилия в на тихоходной и быстроходной ступени: окружная сила 2,85 кН и 2,17 кН, радиальная – 1,19 кН и 0,81 кН, осевая 1,61 кН и 0,54 кН.

В ходе кинематического анализа редуктора определена частота вращения валов: быстроходного 1440 об/мин, промежуточного 305,73 об/мин, тихоходного 87,85 об/мин.

Рассчитаны геометрические параметры зубчатых передач с вычислением диаметров окружностей впадин и вершин зубчатого колеса на двух ступенях.

Материалом для изготовления шестерни тихоходной ступени служит сталь 45Х, быстроходной – сталь 45. Определены допускаемые напряжения: контактное - 670,96 МПа, изгибные - 321,6 МПа и 326,5 МПа.

Проведен расчет промежуточного вала на прочность. Построены эпюры изгибающих моментов и нормальных сил в вертикальной и горизонтальной плоскости. Рассчитаны суммарные значения изгибающих и крутящих моментов.

Выбран шариковый радиальный однорядный подшипник № 207. Определена его долговечность - 1948,5 ч.

Вычислен запас прочности в опасном сечении 32,8.

Выполнено определение размеров валов зубчатых колес. Вычислены диаметры валов: быстроходного 40 мм, промежуточного 40 мм, тихоходного 54 мм. Концевые участки валов приняты конической формы. Рассчитаны их основные параметры.

Сделан расчет шпонок. Приняты призматические шпонки: 16х10х35 мм, 10х8х26 мм.

Приведено конструирование крышек подшипников с определением геометрических параметров. Приняты конструкции закладных крышек: глухая, с отверстием для выходного конца вала.

Рассчитаны параметры колеса внешнего зацепления.

При смазывании подшипников жидким маслом и при окружной скорости до 20 м/с применяются манжетные уплотнения. Манжета включает в состав корпус, изготовленный из маслобензостойкой резины, каркас, в форме стального кольца Г- образного сечения, и браслетную пружину.

Описано конструирование корпусных деталей. Рассчитаны показатели: толщина стенки корпуса 7 мм, крышки 6 мм, диаметр приливов 110 мм. Для соединения крышки с корпусом применены болты с наружной шестигранной головкой. Для подъема и транспортировки крышки корпуса и собранного редуктора предусмотрены проушины. Для заливки масла в редуктор и контроля правильности зацепления выполнен люк, который закрывается стальной крышкой. В редукторе применена картерная система смазывания зацеплений.

Приведено краткое описание сборки редуктора. В начале процесса устанавливаются зубчатые колеса на валы, за ними следуют упорные втулки, подшипники, регулировочные кольца для настройки осевых зазоров и маслоотражательные шайбы. Затем ставятся манжеты и крышки подшипников с отверстиями для концов валов. В корпусе размещаются валы, глухие крышки, затем на корпус устанавливается крышка, закрепляемая штифтами и стяжными болтами. Маслоуказатели и сливная пробка устанавливаются на корпус, после чего масло заливается через отверстие люка. Наконец, на крышке корпуса устанавливается крышка люка.

Разработаны эскизы стандартных изделий.

В представленной работе спроектирована конструкция приводной станции транспортера, предназначенной для передачи крутящего момента на барабан, посредством которого обеспечивается поднятие груза со скоростью 0,72 м/с.

Расчетно-пояснительная записка Word: 41 страница

Программа: Компас 3D v

Спецификация – 4 листа