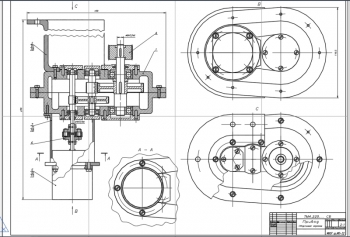

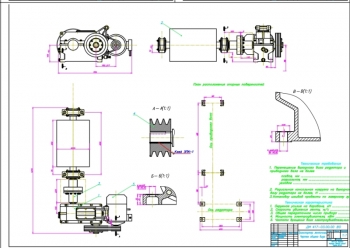

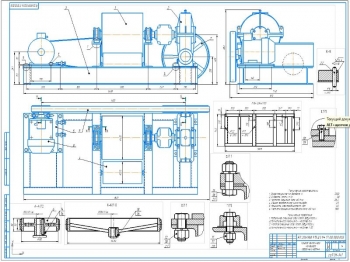

- Чертеж привода к роликовому конвейеру, А1:

- Передаточное число привода 10,107

- Окружная сила на ролике 2500 Н

- Скорость перемещения груза 0,6 м/мин

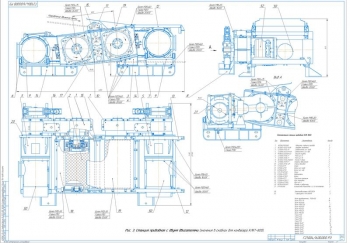

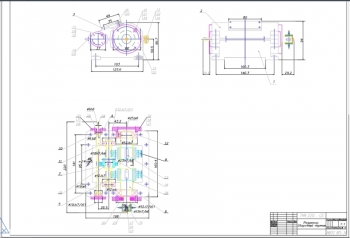

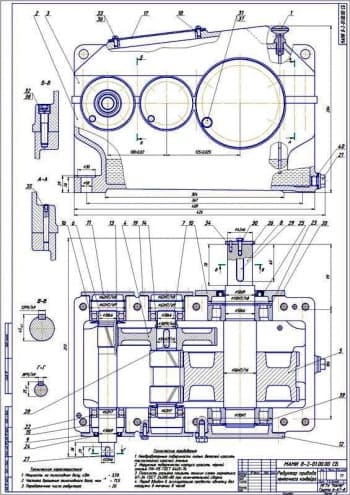

- Редуктор в сборе, А1:

- Вращающий момент на тихоходном валу 109 Нм

- Частота вращения быстроходного вала 601 об/мин

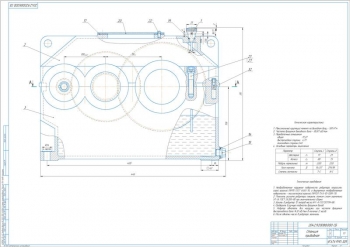

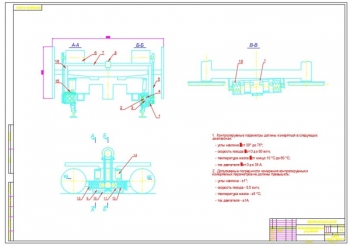

- Конструкция корпуса, А2

- Вал-шестерня, А3:

- Внешний окружной модуль 3 мм

- Число зубьев 20

- Внешний делительный диаметр 60 мм

- Межосевой угол передачи 900

- Технический чертеж зубчатого колеса, А3, с указанием характеристики

Прилагаются чертежи конструктивных элементов редуктора в 3-D:

- Тихоходный вал

- Вал-шестерня

- Упругая дистанционная втулка

- Конструкция дистанционной втулки

- Компенсационная втулка

- Зубчатое колесо

- Корпус

- Глухая крышка

- Крышка корпуса

- Крышка сквозная

- Проекция сквозной крышки

- Смотровая крышка

- Отдушина

- Прокладка

- Сборка редуктора

3-D проекции элементов маслоуказателя:

- Колба

- Корпус

- Маслоуказатель в сборе

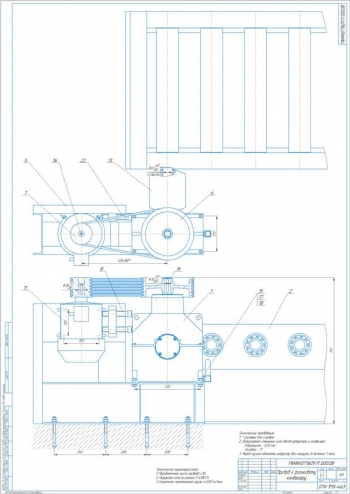

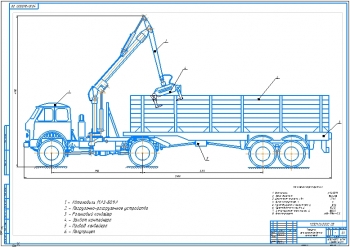

Элементы привода в 3-D плоскости:

- Вал конвейера

- Конструкция вала конвейера

- Регулировочный винт

- Звездочка

- Фрагмент конвейера

- Цепная муфта

- Направляющие

- Привод в сборе

- Сборка конструкции привода

- Рама

- Ремень

- Шкив

- Деталь "шкив"

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах.

В проекте выполнена разработка конструкции привода к роликовому конвейеру с расчетами технических параметров.

Передача механической энергии осуществляется через последовательное соединение элементов: электродвигатель, клиноременная передача, зубчатая коническая передача, муфта и конвейер. Начальное вращение от вала двигателя передается на быстроходной вал редуктора через клиноременную передачу, затем через зубчатую коническую передачу - на тихоходный выходной вал редуктора. И, наконец, через цепную муфту передается вращение на ведущий вал конвейера.

Выполнен кинематический и энергетический расчет привода. Вычислены значения: скорость ведущего вала конвейера 15,294 с-1, мощность на выходе привода 1,625 кВт, КПД 0,876, мощность электродвигателя 1,9 кВт. Выбран двигатель 4А90L4У3. Рассчитаны параметры валов: частоты вращения, моменты сил и мощности.

Сделан расчет клиноременной передачи с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Диаметры шкивов: |

|

|

- Малого |

90 мм |

|

|

- Большого |

224 мм |

|

|

2 |

Линейная скорость ремня |

6,715 м/с |

|

3 |

Его длина |

1400 мм |

|

4 |

Количество ремней в приводе |

6 |

Определены силы и напряжения в передаче: окружная сила на шкивах 289 Н, суммарная сила натяжения 971 Н, суммарное максимальное напряжение ремня 8,576 МПа. Рассчитаны основные размеры шкивов: ширина 95 мм, диаметры – посадочные 36 мм и 45 мм, ступиц 36 мм и 42 мм.

Приведен расчет зубчатой конической передачи. Сделан выбор материала колес – сталь 40ХН. Определены параметры: окружная скорость передачи 1,672 м/с, конусное расстояние шестерни 121,6 мм, ширина зубчатого венца шестерни 35 мм, размеры колес 60 мм и 240 мм.

Выполнена проверка зубьев: по контактным напряжениям и напряжениям изгиба, под действием пиковой нагрузки. Рассчитана геометрия передач и основные размеры зубчатых колес: толщина обода 9,5 мм, диска 12 мм, ширина торца зубчатого венца 9,5 мм, длина ступицы 50 мм.

Рассчитаны силы в зацеплении: окружная на среднем диаметре шестерни и колеса 967 Н, осевая - на шестерне и радиальная - на колесе 86 Н, осевая - на колесе и радиальная - на шестерне 342 Н.

Выполнен расчет валов. Валы – это компоненты механизмов, которые служат для передачи вращения, крутящего момента и мощности, а также для восприятия воздействия сил, исходящих от других деталей и опор, находящихся на них. Определены диаметры: быстроходного 28 мм, тихоходного 45 мм.

Шпоночные соединения используются для передачи вращения, момента силы и мощности между валами и различными элементами механических передач, а также другими структурными компонентами. Приняты шпонки: 8х7х56 мм, 14х9х45 мм, 10х8х50 мм. Выполнена их проверка на смятие и срез с определением допустимых напряжений.

Рассчитаны запас прочности валов: по пределу текучести 9,4 и 31,4 , усталостной прочности 3,5 и 11,1.

Приведен расчет подшипников. Подшипники качения – это элементы конструкции, состоящие из двух колец (одно из них подвижное, а другое неподвижное) и элементов качения, таких как шарики, ролики, иглы и другие. Они используются для поддержки вращающегося вала в корпусе или корпуса на оси. Определен номинальный ресурс и динамическая грузоподъемность: для быстроходного вала 1283 млн об и 36999 Н, для тихоходного – 321 млн.об и 9130 Н. Выбраны радиально-упорные шариковые подшипники 46307 и 1036908.

Сделан подбор соединительной муфты. Цепные муфты используются для соединения параллельных и конических валов с сохранением динамических нагрузок и возможностью компенсации небольших радиальных смещений и перекосов осей валов. Принята муфта 250-1-36-1-УЗ.

Описано конструирование корпуса и компоновка редуктора. Рассчитаны параметры крепежных элементов привертных крышек подшипников: толщина стенок 6 мм и 5 мм, диаметры крепежных винтов 8 мм и 6 мм, углубления под винты 8 мм и 6 мм, диаметры фланцев 112 мм и 86 мм, ширина сопрягаемого цилиндра 6 мм и 5 мм.

Вычислены параметры элементов корпуса и крышки редуктора.

Смазывание передачи производится картерным методом с применением масла И-Т-А-32. Объем масляной ванны равен 1,5 л.

Рассчитан технический уровень редуктора, равный 0,287.

Расчетно-пояснительная записка Word: 38 страниц

Спецификация – 4 листа

В программе: Компас 3D v