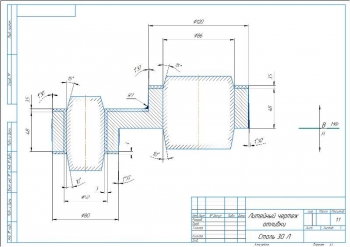

- Чертеж детали малый корпус, А1

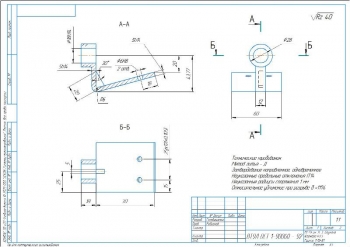

- Конструкция модели верха, А2

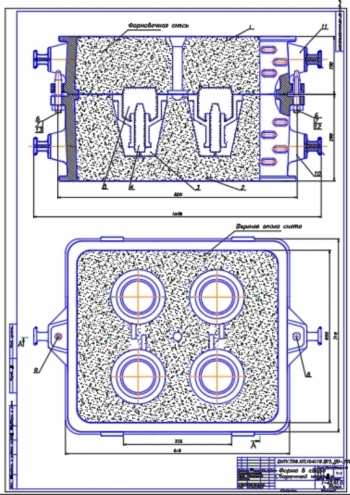

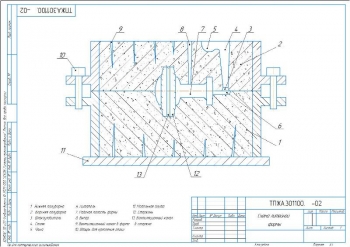

- Модель низа сборочный чертеж, А2

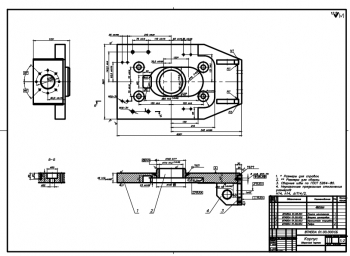

- Технический чертеж подмодельной плиты низа, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 листах, задание к проекту на 2 листах.

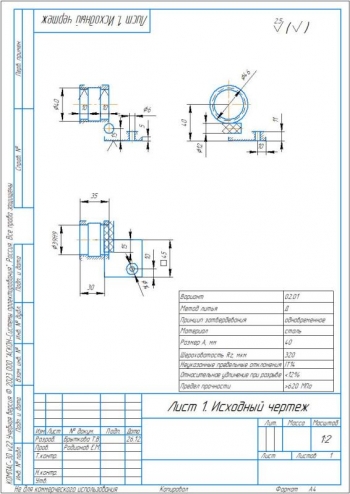

Проведена оценка технологичности литой детали. Отливка малого корпуса имеет форму тела вращения с различными цилиндрическими частями диаметром 183,5, 160, 100, 90, 76 мм. Габаритные размеры отливки составляют 183,5 мм в диаметре и 125 мм в высоту. Внутри отливки имеются сквозные отверстия с диаметрами 125, 119, 76, 45 мм. Также в нижней части отливки находится сферическое отверстие диаметром 136 мм. Отливка изготавливается в двух полуформах, причем внутренняя полость отливки формируется с помощью стержня. Отверстия на фланце обрабатываются механическим способом.

Выполнено обоснование выбора способа формовки. Описан процесс получения литейных песчано-глинистых форм с использованием метода Сейацу. В этом методе сначала происходит уплотнение воздушным импульсом, за которым следует подпрессовка с помощью многоплунжерной головки, прессовой колодки или другими способами. Воздух проходит через смесь с обратной стороны формы к модели и выбрасывается через вентили на подмодельной плите и на держателе подмодельных плит. Смесь с воздушным потоком стекает в более низкие участки модели, достигая максимального уплотнения близко к ее поверхности. Затем форма окончательно уплотняется путем дополнительного прессования с использованием твердой или эластичной прессовой плиты, водяной подушки или много плунжерного пресса.

Описаны конструктивные элементы метода. Подъемный стол перемещает использованную модельную оснастку с вращающегося стола и опускает её на новую, приводные рольганги подают и удаляют комплектные модельные оснастки. Модельная оснастка включает в себя держатель для подмодельных плит и сменную подмодельную плиту. Устройство для дозирования смеси может быть перемещено и основывается на элементе взвешивания, который автоматически прекращает подачу смеси, когда в бункере достигается заданное количество. Равномерное распределение засыпанной смеси осуществляется через жалюзийные заслонки на выходе из бункера-дозатора. Клапан «Сейацу» представляет собой гидравлически управляемый тарельчатый клапан, который мгновенно открывает значительное сечение для пропуска воздушного потока, необходимого для начального уплотнения смеси.

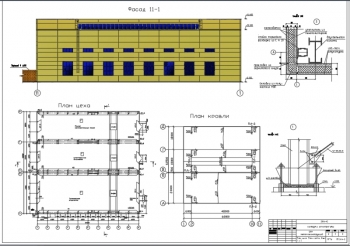

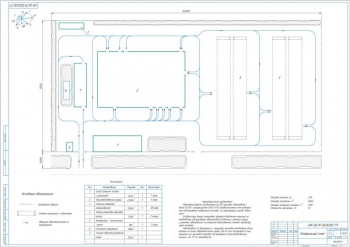

Приведено описание формовочных линий по методу "Сейацу". Линия для формовки включает в себя участок формовки, основным элементом которого является формовочная машина, участки для заливки и охлаждения, а также для извлечения изделий. Формы создаются автоматически, а все движения форм, включая их подъем, поворот и передачу, выполняются в течение цикла линии. Пустые и очищенные формы перемещаются на участок формовки, где после тщательной проверки внешних контуров и поверхностей они подаются в формовочную машину. Необходимое количество смеси взвешивается в устройстве для дозирования и равномерно распределяется по форме с помощью жалюзийных заслонок. Для первичного уплотнения открывается клапан "Сейацу" с гидравлическим управлением для подачи воздушного потока. Вторичное уплотнение осуществляется с помощью гидравлического пресса и прессовой плиты или многоплунжерного пресса. Для быстрой замены комплектной модельной оснастки используется перемещаемая вручную тележка или станция автоматической смены моделей. После выхода из машины полуформы кантуются так, чтобы верхняя поверхность формы оказалась сверху. В то время как в нижних половинах устанавливаются стержни, в верхних половинах обрабатываются заливочные воронки и создаются вентиляционные отверстия на обратной стороне формы. После того как верхние половины формы кантуются назад, они соединяются и передаются на транспортные тележки для последующего залива и охлаждения. Заполненные и охлажденные формы перемещаются на участок выбивки. Ком смеси с отливкой выдавливается и передается на выбивную решетку. Пустые половины очищаются от остатков смеси и возвращаются на участок формовки.

Выполнено обоснование выбора материала модели. В качестве материала для изготовления модели принят серый чугун СЧ20.

Произведена разработка литейно-модельных указаний. Отливка детали располагается в двух полуформах. Линия разъема проходит перпендикулярно оси симметрии. Определены припуски на механическую обработку и величины литейных уклонов.

Выполнен расчет основных размеров модели:

|

№ |

Наименование |

Значение |

|

1 |

Высота: |

|

|

2 |

Верхнего стержневого знака |

20,5 мм |

|

3 |

Верхней модели |

37,57 мм |

|

4 |

Нижнего стержневого знака |

35 мм |

|

5 |

Нижней модели |

93,32 мм |

Рассчитана высота промодели: верхней 48,24 мм, нижней 104,65 мм.

В представленном проекте выполнена разработка технологической оснастки для изготовления детали "Малый корпус" методом литья с применением способа формовка – Сейацу.

Расчетно-пояснительная записка Word: 24 страницы

В программе: Компас 3D v

Последние просмотренные материалы