Перечень чертежей:

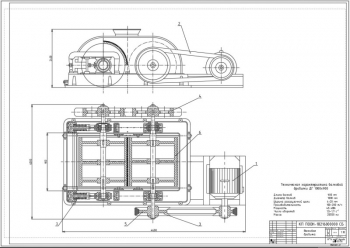

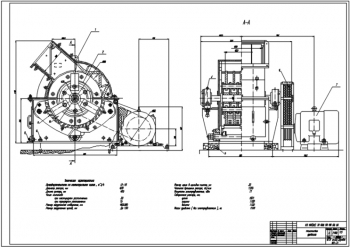

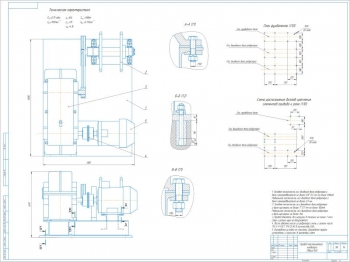

- Чертеж общего вида игольчатого измельчителя для измельчения волокнистых материалов формата А1 с техническими требованиями: смазка подшипников Литол 24-МЛи-4/12-3 ГОСТ 21150-87, остальные технические требования по СТБ 1022-96, с характеристикой:

- Производительность 4000 кг/ч

- Диаметр корпуса на выходе 0,11 м

- Частота вращения вала 1500 мин-1

- Потребляемая мощность:

- Камера первичного измельчения 5 кВт

- Камера вторичного измельчения 6 кВт

- Габаритные размеры:

- Длина 2200 мм

- Ширина 900 мм

- Высота 1300 мм

- Масса 1,5 т

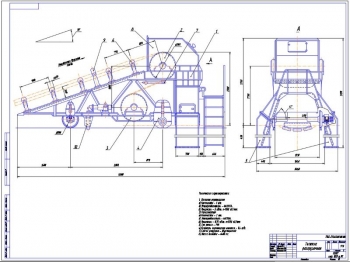

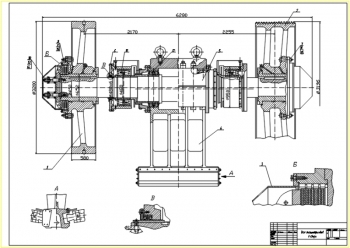

- Привод измельчителя в сборе А1

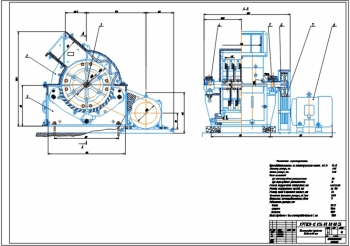

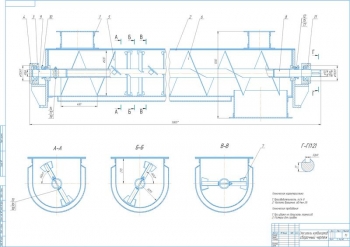

- Рабочий чертеж вторичного вала в сборе А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 листах с разработкой конструкции игольчатого измельчителя роторно-центробежного типа для измельчения волокнистых материалов, входящая в состав агрегата для производства сухих смесей.

Выполнен анализ научно-технической литературы и патентный обзор. Основными технико-экономическими показателями работы дробильно-помольных машин являются степень измельчения и удельный расход энергии на измельчение единицы объема (массы) готовой продукции.

Степень измельчения представляет собой отношение размеров кусков (зерен) исходного продукта к размеру кусков (зерен) конечного продукта и показывает, во сколько раз уменьшился размер куска (зерна) материала при его измельчении.

Рассмотрены запатентованные конструкции:

- Дробилка средней производительности для домола СДМ А1–КДО

- Установка для измельчения волокнистых материалов

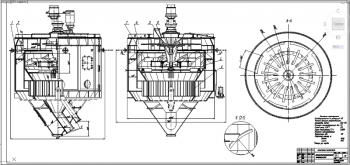

Установка для измельчения волокнистых материалов содержит цилиндрический корпус, состоящий из двух горизонтально размещенных друг за другом камер: камеры грубого помола и камеры тонкого помола, с крышками. Камеры расположены соосно на двух валах. В камере грубого помола, на валу расположен ротор с режущими элементами в виде дисков. Диски ротора закреплены со смещением относительно друг друга, образуя винтообразный канал с углом наклона винтовой линии, направленный в сторону выгрузки материала. В верхней части корпуса камеры грубого помола над корпусом расположен пневмоупругий валковый питатель для подачи материала, состоящий из загрузочного лотка и подающего валика. Внутри камеры расположен эксцентрично установленный относительно оси цилиндрического корпуса барабан, который футерован съемными элементами (профильными пластинами), установленными в неподвижных направляющих, имеющими отверстия для выхода материала. Барабан крепится с помощью регулировочного устройства и удерживается на пружинах. Внутреннее пространство рабочей зоны камеры ограничено разделительной перегородкой. Камеры сообщаются через переходные отверстия перегородки.

Во второй камере (камере тонкого помола или диспергрования) установлен рабочий орган - ротор, состоящий из жестко закрепленной на валу ступицы с пальцами, в которых с помощью серьг на осях смонтированы била, выполненные в виде щёток, состоящих из секций, жёстко смонтированных на осях. Для соответствующей фиксации осей предусмотрены шплинты и болты. Била могут быть также выполнены из одной плоской щётки, двух плоских щёток, или наклонной щётки, установленных на держателях ступиц. Камера сообщается с камерой через входное отверстие. Рабочая зона камеры диаметрально ограничена сетчатым барабаном (кольцом). У входа в корпус камеры расположен патрубок для введения наполнителей, а в верхней части этой камеры тангенциально корпусу расположен выгрузочный патрубок.

Проектируемое устройство работает следующим образом: исходный материал подается с помощью подающего валика и загрузочного лотка в камеру грубого помола, и предварительно измельчается с помощью режущих дисков ротора. Снабжение внутренней поверхности камеры профилированными пластинами дает возможность интенсифицировать процесс помола. Затем измельченная в камере масса, по мере измельчения, попадает в рабочую зону камеры по винтовому каналу, образованному дисками ротора, через отверстия съемных элементов (профилированных пластин), через переходные отверстия перегородки и входные отверстия камеры. Подача материала, измельченного в камере грубого помола, в камеру тонкого помола (диспергирования) производится в результате разрежения, созданного в рабочей зоне камеры. Это позволяет засасывать измельченную в первой камере массу через входное отверстие во вторую камеру, где внутри сетчатого барабана выполняется окончательное доизмельчение (диспергирование) и смешение компонентов смеси. Одновременно, через загрузочное устройство (патрубок) вводятся тонкодисперсные добавки в рабочую зону второй камеры. После окончательного измельчения до необходимой толщины помола масса выводится за пределы камеры через выгрузочное отверстие.

Произведено обоснование темы проекта и предлагаемой конструкции. На основе анализа патенто-технической информации в качестве прототипа принят вариант исполнения помольного роторно-центробежного агрегата для измельчения волокнистых материалов.

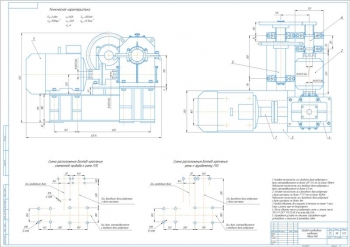

Сделан выбор и расчет основных параметров. К параметрам, определяющим работу роторно-центробежного агрегата относится мощность, затрачиваемая на привод валов, входящих в состав каждой из камер, а также часовая производительность установки.

Произведен расчет производительности роторно-центробежного агрегата. Производительность разработанного комплексного агрегата будет характеризоваться двумя составляющими: производительностью помольного блока и производительностью смесительной камеры.

В ходе исследований работы РЦИ, выяснилось, что на производительность помольного блока агрегата основное влияние оказывает интенсивность разрушения материала в зоне зубчатой оболочки ротора. Предварительные и последующие стадии разрушения частиц материала являются вспомогательными и не оказывают характерного влияния на величину производительности помольного блока.

Определена производительность, равная 4000 кг/ч.

Выполнен расчет мощности. При работе РЦА мощность затрачивается на:

- Предварительное разрушение частиц материала билами или ножами

- Перемещение материала винтовой лопастью

- Разрезание материала в каждой из ячеек ротора

- Трение слоя материала между рабочими поверхностями

- Перемещение материала выгрузочной крыльчаткой

- Преодоление аэродинамического сопротивления среды в смесительной камере

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Мощность, затрачиваемая на: |

|

|

- Разрезание материала |

4430 Вт |

|

|

- На трение слоя материала |

426 Вт |

|

|

- На вентилятор |

2263 Вт |

|

|

2 |

Суммарная потребляемая мощность |

12 кВт |

Принят электродвигатель типа АИР112М2 для первичной камеры мощностью 7 кВт, электродвигатель типа АИР143М3 для вторичной камеры мощностью 5 кВт. Определены удельные энергозатраты комплексного РЦА 3 Втч/кг.

Выполнены расчеты на прочность. Произведен расчет вала на прочность с определением эквивалентных напряжений 348,6 МПа.

В данной работе спроектирована конструкция измельчителя игольчатого роторно-центробежного типа для измельчения волокнистых материалов, входящая в состав агрегата для производства сухих смесей.

Спецификация – 6 листов

В программе: Компас 3D v