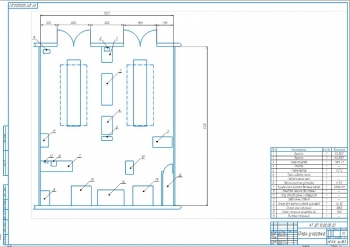

Перечень чертежей:

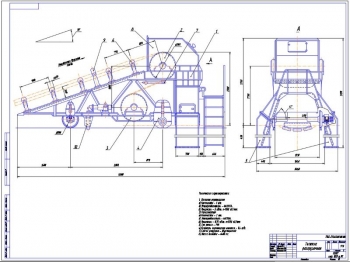

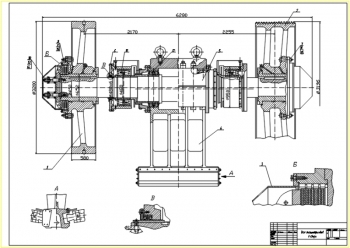

- Чертеж общего вида валковой дробилки ДГ 1000х900 формата А1 с технической характеристикой:

- Длина валков 900 мм

- Диаметр валков 1000 мм

- Ширина разгрузочной щели 4-20 мм

- Производительность 100-200 т/ч

- Мощность 45 кВт

- Число оборотов 1,5-1,7 с-1/

- Масса 28550 кг

- Валковая дробилка в сборе

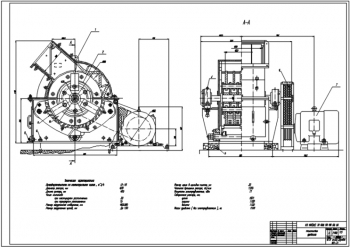

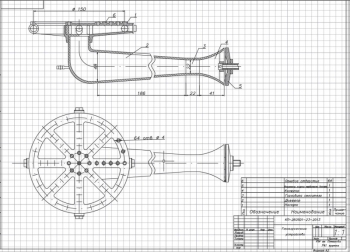

- Деталь стойка А4 с указанием материалов для изготовления

- Деталировка: кольцо А4 с указанием допусков, посадок и шероховатостей

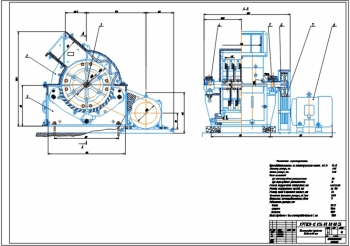

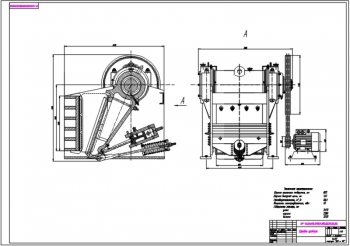

- Сборочный чертеж подвижного валка А1

- Деталь вал А3 с указанием посадок и шероховатостей

- Рабочий чертеж шкива А3

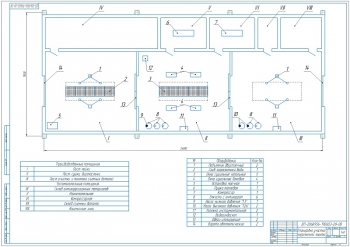

Дополнительные материалы: прилагается расчетно-пояснительная записка на 31 листе. В пояснительной записке разработана модернизация валковой дробилки ДГ 1000х900, предназначенной для крупного, среднего, мелкого дробления материалов малой и средней прочности при изготовлении цемента.

Описана технология изготовления цемента по сухому способу. Известняк проходит двухстадийное дробление в щековой и молотковой дробилках. Измельчение глины производится в валковой дробилке. После стадии дробления, измельченные известняк и глина доставляются на сырьевой склад с помощью самоопрокидывающихся вагонов – думпкаров. Затем материал конвейерами направляется в мельницу самоизмельчения «Аэрофол», где осуществляется первая стадия помола, после которой измельченный продукт перекачивается насосами в промежуточный силос. Измельченный материал увлекается в сепаратор воздушным потоком, где разделяется на тонкую и грубую фракцию. Тонкая фракция поступает в гомогенизационный силос через аэрожелобы и дозирующие устройства, где осуществляется коррекция и усреднение состава, а грубая фракция отправляется на домол и одновременную подсушку газами, которые поступают от запечных теплообменных устройств в трубную мельницу.

Сырьевая мука из силосов с устройствами смесительной аэрации и питателями, транспортируется в циклонные теплообменники, где происходит ее нагрев выходящими из печи газами до 700—800°С с частичной декарбонизацией. Из теплообменников сырьевая мука поступает во вращающуюся печь самотеком. Клинкер, после выхода из печи, охлаждается в холодильнике. Затем клинкер пластинчатым конвейером транспортируется на склад клинкера, оборудованный дозаторами, на этом же складе находятся необходимые добавки. Со склада клинкер и добавки подаются на помол в барабанную мельницу ленточный конвейером. Далее, готовая продукция перекачивается пневмокамерными насосами в цементные силоса, откуда цемент отправляется в цех тарирования либо отгружается в вагоны или автоцементовозы.

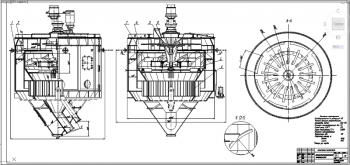

Проведен анализ конструкции и принципа действия валковой дробилки. Главным элементом валковой дробилки является цилиндрический валок, которые совершает вращательные движения на горизонтальной оси. Для дробления производится подача материала сверху, затягивание его между валками или валком и футеровкой камеры дробления и дробится.

Существуют одно- двух-, трех- и четырехвалковые дробилки. Четырехвалковая дробилка рассматриваться как две двухвалковые дробилки, смонтированные в один корпус, из-за расположения одной пары валков над другой.

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые, при этом сочетание дробящих поверхностей может быть различным.

При одинаковом диаметре рифленые и зубчатые валки захватывают более крупные куски материала, чем гладкие. При дроблении пород средней прочности соотношение диаметров валка и куска материала для гладких валков составляет 8—17, для рифленых и зубчатых 2—6.

Валковые дробилки имеют диаметр валка 400—1500 мм и длину, равную 0,4—1,0 диаметра.

Валки совершают вращательные движения навстречу один другому и происходит дробление материала путем раздавливания его и частичного истирания. Для увеличения истирания, необходимого при измельчении некоторых материалов, валкам сообщается разная скорость.

Корпуса подшипников вала одного из валков могут перемещаться за счет опирания на пружины. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение.

Один валок приводится во вращение от двигателя через шкив и шестеренчатую передачу. Другой валок связан с первым шестернями с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов.

Работа валковой дробилки происходит следующим образом. Дробимый материал подается из загрузочного бункера. На раме дробилки параллельно валкам смонтирован приводной вал со шкивом клиноременной передачи и цилиндрической шестерни. Вал выполняет вращение в роликоподшипниках и закрыт кожухом. Шестерня находится в зацеплении с большим зубчатым колесом, посаженным на валок дробилки, шестерни закрыты кожухом.

На валки надеты бандажи: рифленый и гладкий, изготовленные из высокомарганцовистой стали. Регулировочные планки дают возможность устанавливать зазор между бандажами валков, в результате чего можно изменять положение подшипников вала подвижного валка.

Пружины удерживают валок на необходимом для дробления расстоянии от валка, и только при попадании между валками недробимого тела они деформируются и дают возможность ему пройти между валками, не повредив дробилку.

При попадании в зазор между валками крупных недробимых включений срезаются предохранительные кольца, подвижный валок отходит на значительное расстояние от неподвижного валка и зубья зубчатых колес выходят из зацепления.

Произведен патентный поиск. Описана суть модернизации, которая заключается в создании усовершенствованного элемента-вставки для измельчающего валка для придания наружной поверхности измельчающего валка высокой износостойкости. Так же проектируется создание кассеты и части для измельчающего валка, измельчающего валка и валковой машины.

Приведена расчетная часть. Выполнено определение угла захвата, α ≤ φ. Рассчитано определение соотношения между диаметром валка и размером поступающего куска, равного 17. Произведен расчет производительности дробилки:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр загружаемых кусков материала |

50 мм |

|

2 |

Число оборотов валков |

33,5 об/мин |

|

3 |

Окружная скорость на ободе валка |

1,75 м/с |

|

4 |

Производительность дробилки |

68 т/ч |

Сделан расчет мощности, необходимой для измельчения материала, равной 1,6 кВт. Вычислено число оборотов валков, мин -1, макс – 2. Выполнен расчет мощности, потребляемой валковой дробилкой. Рассчитаны усилия в частях валковой дробилки с определением основных значений.

Произведен расчет мощности двигателя, равный 48,4 кВт. Выбран электродвигатель однофазный асинхронный марки АМУ160МА8 У2 мощностью 50 кВт, частота вращения 1500 об/мин. Определен крутящий момент 318,3 Н×м.

Спецификация – 7 листов (прилагаются на чертеже)

В программе: AutoCad