Перечень чертежей:

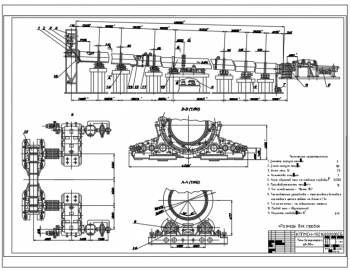

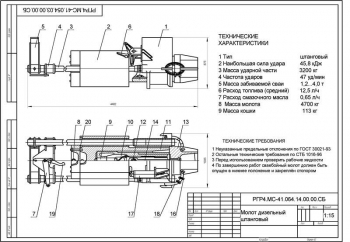

- Сборочный чертеж колосникового охладителя – холодильника Волга 50М (на формате А1) с обозначением позиций, указанием габаритных размеров и технических характеристик:

- Производительность охладителя - 50 т/ч;

- Температура клинкера, поступающего в охладитель, не более 1350°С;

- Температура клинкера, выходящего из охладителя крупностью 0...35 мм, не более 90 °С;

- Рекомендуемый гранулометрический состав клинкера

кусков крупностью более 35 мм должна быть не более 20%;

крупностью менее 5 мм не более 40%;

- Габариты колосниковой решетки

длина 18480 мм;

ширина 2520 мм;

полезная площадь 46,57 м2;

- Ход подвижных колосников - 150 мм;

- Число двойных ходов подвижных колосников - 6...18 ход/мин;

- Регулирование числа ходов решетки - безступенч.;

- Высота слоя клинкера на решетке - 250...400 мм;

- Производительность скребкового транспортера - 20 т/ч;

- Производительность дробилки - 35 т/ч;

- Смазка подшипников, толкающих ролики приводного вала горячей зоны - воздушно-капельная;

- Смазка подшипников редукторов кривошипного вала вентиляторов и дымососа - жидкая, заливная

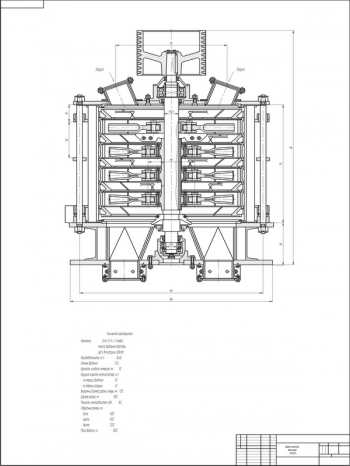

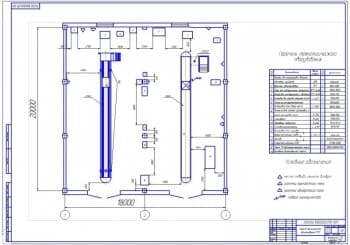

- Чертеж решетки колосниковой (А1) с указанием технических требований:

- Сварочные швы по ГОСТ 5264-80 электродами Э-50А ГОСТ 9466-75, швы №1 электродами Э10х25 Н13Г2 ГОСТ 10052-75;

- Монтаж колосниковой решетки начинать с разгрузочного конца;

- Выверку секций производить регулировочными болтами стоек опорных катков с установкой прокладок под неподвижные балки;

- При установке катков обеспечить тепловой зазор 5мм;

- Ход подвижной секции должен быть не менее 180мм, по 90мм на сторону при отсоединенном приводе

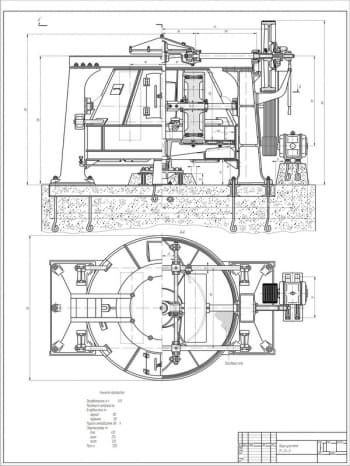

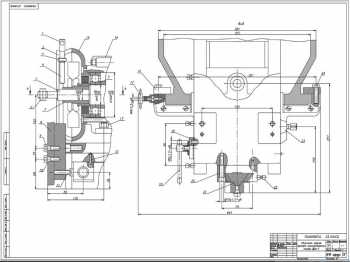

- Приводной вал колосниковой решетки (А1) представлен в двух проекциях с указанием размеров, посадок, сварных швов

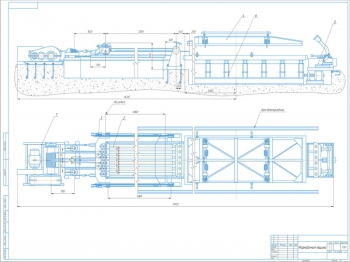

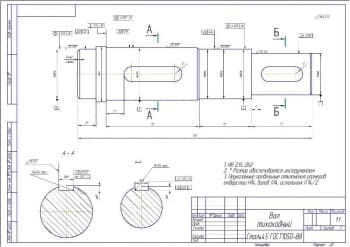

- Деталь - вал из стали 45 ГОСТ 1050-88 (А2) с разрезами, с указанием шероховатостей и технических условий:

- 16 отв. Ø15 сверлить совместно с корпусом уплотнения и кольцом упорным при контрольной сборке холодильника после установки тележки с балками.

- Показатели механических свойств и твердости должны соответствовать режиму нормализации для проката данной марки стали (HRC=217-241).

- Неуказанные предельные отклонения размеров по h14, H14, ±IT14/2

- Рабочий чертеж детали рычаг (А3):

- Острые кромки притупить.

- Неуказанные фаски 5х45º

- Втулка стальная, деталировочный чертеж (А4)

- Шайба упорная (А4) в разрезе

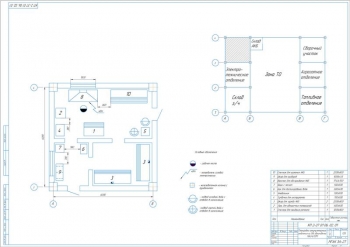

Дополнительные материалы: приведена расчетно-пояснительная записка на 36 страницах, где выполнены:

- Описание технологической схемы производства цемента

Рассмотрена технология производства цемента сухим и мокрым способом.

- Анализ конструкции и принципа действия охладителя

Колосниковые переталкивающие холодильники устанавливаются на печах как мокрого, так и сухого способа производства цемента. Представлена схема переталкивающего колосникового холодильника и схема колосников.

Принцип действия: клинкер из вращающейся печи поступает в шахту и далее на колосниковый холодильник. При своем падении клинкер обдувается воздухом, подаваемым вентилятором острого дутья, а при движении по колосникам — воздухом от вентилятора общего дутья. Часть подогретого воздуха возвращается в печь, а остальная, пройдя аспирационное устройство (электрофильтр), вентилятором направляется в трубу. Перемещение клинкера по решетке осуществляется за счет движения подвижных колосников, имеющих различные углы наклона рабочих плоскостей: крутой — вперед, отлогий — назад. Подвижные колосники чередуются с неподвижными. Сквозь щели колосников вентилятором общего дутья подается воздух. Охлажденный клинкер с колосниковой решетки поступает в разгрузочное устройство — на решетку, где сортируется на две фракции. Мелкая, диаметром до 40 мм, просыпается в разгрузочный бункер, а крупная дробится двумя молотковыми дробилками. Пройдя через затворы, клинкер поступает на конвейеры и далее на склад.

Основным несущим узлом холодильника является основание, состоящее из блоков, связанных между собой поперечными стенками. Стенки разделяют основание на четыре камеры. Выше основания расположен сферический кожух из листовой стали и футерованный огнеупорным кирпичом. Над колосниковое пространство холодильника разделено перегородкой с шиберами на две зоны: горячую и холодную.

Подвижная часть колосниковой решетки состоит из шести тележек, связанных продольными балками в две секции. Каждая из секций опирается на восемь опорных катков. На тележках закреплены подвижные балки с подвижными колосниками. Неподвижные колосники смонтированы на неподвижных балках, опирающихся на поперечные балки, которые крепятся к блокам основания. Каждая из секций приводится в движение от торцовых автономных приводов. Привод подвижной секции состоит из редуктора, кривошипно-шатунного механизма и приводного вала. На приводах установлены маховики и мембранные муфты. Привод обеспечивает 7—20 двойных ходов в минуту колосников. Величина хода колосников 150 мм. Регулирование бесступенчатое электрическое. Для уборки мелких кусков клинкера, провалившихся через щели в под колосниковое пространство, служат три скребковых конвейера, установленных параллельно. Герметизация достигается двумя затворами.

Толщина слоя клинкера на решетке для холодильника «Волга-125 СУ» 150—350 мм. Смазка механизмов холодильника густая. Холодильник имеет систему автоматического регулирования технологического процесса. При двойном прососе, тепловой к.п.д. холодильника выше, чем при одинарном.

Преимущества колосниковых охладителей: высокие скорость и степень охлаждения (до 40 – 60ºС); хороший КПД; малый удельный расход электроэнергии (9–11 МДж/т клинкера). Основные недостатки: невыгодный с точки зрения рекуперации принцип теплообмена; большое количество теплоты теряется при выбросе избыточного воздуха в атмосферу; сложность эксплуатации и ремонта; меньшая надежность работы.

- Анализ патентного поиска

В ходе патентного поиска были отобраны и рассмотрены 4 патента. Из отобранных патентов выбран второй. Сущность способа: корпусы подшипников вала прижимают к стенкам оснований посредством пальцев, которые устанавливают в отверстия корпуса соответствующего подшипника и стенки основания.

- Сущность модернизации

Цель изобретения – повышение надежности закрепления корпусов подшипников вала. Корпусы подшипников вала прижимают при сборке к соответствующим стенкам основания и посредством регулирующего устройства вал выставляют строго горизонтально. После этого сквозь корпусы подшипников и стенки основания пропускаются пальцы. На них надевают по плотной посадке шайбы и навинчивают гайки. При затягивании гаек коническая поверхность пальца плотно обжимается коническим отверстием корпуса подшипника. Корпус подшипника плотно прижимается к стенке основания, к которой после затяжки гаек приваривают шайбы. Втулки обеспечивают перемещение пальца вверх и вниз при регулировке вала и одновременно усиливают жесткость стенок основания.

Для исключения изгибающего момента между стенками основания и корпусами подшипников установлены пластины, в которые по тугой посадке входят цилиндрические поверхности пальцев. После выверки вала пластины привариваются к стенкам основания. В этом случае пальцы работают на чистый срез, что повышает срок их службы.

Повысить надежность закрепления корпусов подшипников можно также применением разрезных втулок, вставленных в отверстия пластин и корпусов подшипников. В этом случае при затягивании гаек коническая поверхность пальца разжимает втулку благодаря ее сквозному пазу, и она плотно охватывается отверстиями в планке и корпусе подшипника. Все нагрузки будут восприниматься втулкой.

Однако при описанном способе исключена взаимозаменяемость корпусов подшипников, так как отверстия в пластине необходимо выполнять совместно с отверстиями в корпусе подшипника. Поэтому в корпусе подшипника с одной стороны выполнено круглое отверстие и элементы установлены как описано выше, а с другой стороны в корпусе подшипника выполнен паз. Тогда на поверхности выполнены лыски на клин, которые, взаимодействуя с конусным пазом, выполняют роль конусной поверхности пальца. Закрепление корпуса подшипника повторяется, но с той разницей, что паз позволяет устанавливать на элементы корпуса подшипников с иным межцентровым расстоянием между отверстиями под пальцы.

Регулировка вала в горизонтальной плоскости: в Г-образную пластину ввинчивают или вывинчивают болт, поднимая или опуская корпус подшипника. Тем самым поднимается или опускается соответствующий конец вала, что приводит к установке его строго горизонтально. Приведены схемы крепления.

- Расчет основных параметров:

|

№ п/п |

Наименование |

Значение |

|

1 |

Число двойных ходов тележки |

17,25 ход/мин |

|

2 |

Производительность колосникового охладителя |

49,88 т/ч |

|

3 |

Мощность привода для одной тележки |

6204,8 Вт |

|

4 |

Мощности электродвигателя |

14599,5 Вт |

По ГОСТ 19523-81 выбран двигатель АИР180М4 с мощностью 15 кВт и частотой вращения 1500 об/мин для привода холодной решетки.

Выполнен расчет на прочность приводного вала. Определены крутящие и изгибающие моменты и построены эпюры. В наиболее опасном сечении, где изгибающий момент равен 66,06 кН·м, а диаметр вала - 0,25 м, нормальное напряжение составит 113МПа, что находится в пределах допустимых значений.

Произведен расчет опорных катков на контактную прочность. Определено контактное напряжение – 357,4 МПа, что меньше допускаемого контактного напряжение для стали 45 (660МПа), следовательно, прочность поверхности катков достаточна.

Расчет дополнительной тяги на статическую прочность (при растяжении, сжатии) произведен для сечения балки с min площадью сечения для случая завала решетки клинкером при слое 0,5 м с силой 66,8 кН. Нормальное напряжение составит 4,45 МПа, что меньше допускаемого напряжения. Запас прочности равен 11,69. Условие прочности выполняется. Определено удлинение балки – 0,107 мм.

Выполнен расчет подшипников приводного вала:

|

№ п/п |

Наименование |

Значение |

|

1 |

Суммарная реакция в наиболее нагруженной опоре В |

74,37 кН |

|

2 |

Приведенная нагрузка на подшипник |

156,17 кН |

|

3 |

Продолжительность работы подшипника |

6 мес. |

Долговечность подшипника достаточна, замену производить во время текущего осмотра холодильника, через шесть месяцев.

Произведен расчет шпоночного соединения шатуна с валом для выбранной шпонки 45х25х225 ГОСТ 8790-79:

|

№ п/п |

Наименование |

Значение |

|

1 |

Допускаемое напряжение смятия |

600 МПа |

|

2 |

Допускаемое напряжение среза |

185 МПа |

|

3 |

Напряжение смятия |

483,74 МПа |

|

4 |

Напряжение среза |

150,49 МПа |

Прочность шпонки достаточна.

- Заключение

Для охлаждения цементного клинкера после обжига большое распространение получил колосниковый холодильник серии “Волга”. У холодильника существуют некоторые недостатки, одним из которых является слабая надежность закрепления корпусов подшипников вала. При проведении патентных исследований выбрано техническое решение. Использование изобретения позволяет значительно повысить надежность закрепления вала, так как элементы его крепления работают на срез и не подвержены растяжению. Были проведены необходимые расчеты.

Спецификация – 5 листов

В программе: AutoCAD, Компас 3Dv

Последние просмотренные материалы