Перечень чертежей:

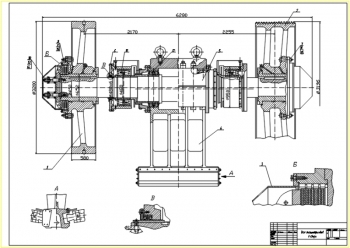

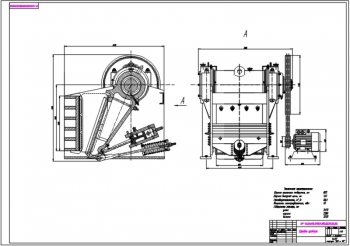

- Чертеж надштабельного ленточного конвейера ЛК-4 формата А1 с технической характеристикой: дефлекторные ролики верхние и нижние ставить через 10...12 м, отверстия для дефлекторных роликов и дополнительных роликоопор сверлить при монтаже, в местах загрузки верхние роликоопоры ставить через 500 мм, у приводного и концевого барабанов на участках, где лента переходит из плоского положения в желобчатое следует осуществлять плавный переход ленты с помощью прямой роликоопоры - как показано на чертеже; и характеристикой

- Производительность 400 т/час

- Ширина ленты 800 мм

- Длина конвейера 109,36 м

- Скорость ленты 1,6 м/сек

- Электродвигатель привода 4А180М4УЗ мощность 30 кВт, частота оборотов 1500 об/мин

- Редуктор привода Ц2У-315Н,Ю передаточное отношение 31,5

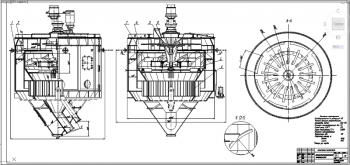

- Разгрузочная тележка в сборе А1:

- Механизм перемещения 1 шт

- Рельсозахват 2 шт, тип Р18

- Скорость перемещения тележки 0,4 м/с

- Способ разгрузки двусторонний

- Масса тележки 4400 кг

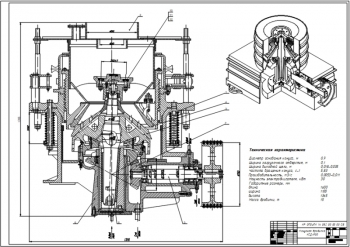

- Сборочный чертеж желобчатой роликоопоры А1:

- Угол наклона роликов 300

- Диаметр ролика 89 мм

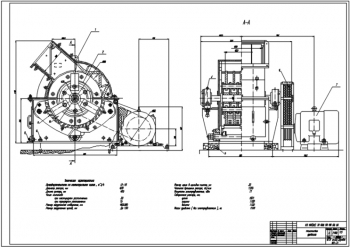

- Сборка: барабан концевой А1:

- Полости подшипников заполнить смазкой ЦИАТИМ 201 ГОСТ 6267-74

- Резьбу крепежных изделий покрыти смазкой ЛИТОЛ 24

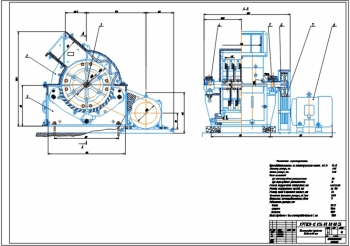

- Приводной механизм в сборе А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 130 листах.

В пояснительной записке разработана конструкция надштабельного горизонтального ленточного конвейера ЛК-4 щебнеочистительной машины.

Произведен обзор существующих конструкций и выбор рациональной схемы машины. Приведено определение и классификация. По принципу действия транспортирующие машины, применяемые в строительстве, классифицируются на конвейеры (ленточные, пластинчатые, ковшовые, скребковые и др.), в которых перемещаемому материалу движение сообщается механическим путем, и пневмотранспортные установки, в которых перемещение материала осуществляется в потоке движущего воздуха или с аэрацией материала воздухом.

Рассмотрены основные характеристики машин. К основным характеристикам транспортирующей машины относятся ее производительность, выраженная в объемных или массовых единицах (м3/ч или т/ч), и трасса транспортирования.

Приведена характеристика транспортируемых материалов. Для правильного выбора типа машины учитываются физико-механические свойства материала: гранулометрический состав (состав по крупности), плотность, подвижность и особые свойства материалов: абразивность, острокромочность, липкость, хрупкость, слеживаемость, смерзаемость.

Описаны режимы работы конвейеров. В зависимости от классов использования конвейера по времени и производительности выделены пять режимов работы: ВЛ — весьма легкий, Л — легкий, С — средний, Т — тяжелый, ВТ — весьма тяжелый.

Выполнен анализ различных вариантов конструктивного исполнения и проведения основных кинематических и прочностных расчетов.

Рассмотрены конструкции:

- Цепные конвейеры - конвейеры, в которых тяговым элементом является длиннозвенная, обычно пластинчатая цепь. В зависимости от типа несущего органа подразделяются на пластинчатые, скребковые, ковшовые, люлечные, тележечные, подвесные тяговые, толкающие

- Ковшовые конвейеры - материал перемещается в отдельных сосудах ковшах, укрепленных на тяговом элементе конвейерной резинотканевой ленте или цепях. Разделяются на ковшовые элеваторы, перемещающие материал в вертикальном или круто наклонном направлении, и конвейеры, перемещающие материал по пространственной кольцевой трассе

- Винтовые конвейеры - используются для транспортирования на небольшие расстояния (30 ... 40 м) сыпучих и мелкокусковых (цемента, гравия, песка, шлака и т. п.), а также вязких и тестообразных (мокрой глины, бетона и т. п.) материалов

- Роликовые конвейеры - применяют для перемещения штучных грузов, преимущественно удлиненной формы (металлических листов, листов сухой штукатурки и др.), выполняются в виде ряда последовательно установленных на прямолинейной или криволинейной раме роликов, на которые опирается перемещаемый груз. Расстояние между роликами задается таким, чтобы груз в любом положении опирался не менее чем на три ролика

Выполнено описание организации работ. Описан технологический процесс. Приведено предназначение и описание работ и операций, производимых надштабельным ленточным конвейером.

Конвейер предназначен для приема заполнителей бетона, с конвейеров подающих материал от приемных устройств (железнодорожного и автомобильного), с последующей подачей материала в складские емкости.

Конвейер размещен в верхней части склада на отметке 13.70. Перед началом работ надштабельного конвейера включается предпусковая сигнализация (световая и пусковая), затем включается привод конвейера, который приводит в движение конвейерную ленту. После чего материал, поступающий конвейерными системами от приемных устройств, подается на ленту надштабельного конвейера.

Надштабельный конвейер с помощью разгрузочной тележки отсыпает материал в отсеки складской емкости. В зависимости от поступающего груза (песок или щебень) разгрузочная тележка устанавливается над соответствующим отсеком склада.

При этом оператор определяет с помощью датчиков, установленных в каждом отсеке, степень заполнения складских емкостей.

После окончания подачи материала от приемных устройств (железнодорожного или автомобильного) конвейер выключается. Отключение конвейера осуществляется после полного схода материала с конвейерной ленты.

Для работы разгрузочной тележки к раме прикрепляется вертикальная штанга для питающего кабеля привода тележки. Питающий кабель подвешивается на каретки, перемещающиеся по монорельсовому пути, обеспечивая при этом ход тележки вдоль склада на расстоянии порядка 100 м.

Для натяжения конвейерной ленты приводного барабана предусмотрена грузовая натяжка вертикального расположения. Конвейерная лента с помощью грузов, подвешенных к раме натяжного барабана, находится в постоянном натяжении, обеспечивая при этом нормальное сцепление ленты с приводным барабаном. В нижней части натяжного устройства установлен конечный выключатель, который реагирует на предельную вытяжку конвейерной ленты. При срабатывании данного конечника отключается привод конвейера, сигнализирующий о необходимости перетяжки конвейерной ленты.

Определена эксплуатационная производительность 180 т/час.

Выполнено описание конструкции и предварительная разработка общего вида машины. Сделано общее описание ленточного конвейера.

Произведено описание разрабатываемого ленточного конвейера. Длинна складской емкости составляет 98,16 м, которая разбита на 7 секций для приема и хранения заполнителей бетона.

Конвейер надштабельный состоит из основных узлов и агрегатов, позволяющих осуществлять процесс загрузки склада, согласно технологической схеме работы складского комплекса.

В состав конвейера входят:

- Приводная станция

- Натяжное устройство конвейера

- Роликоопоры верхние желобчатые

- Роликоопоры нижние

- Барабан приводной, концевой и отклоняющий

- Конвейерная лента резинотканевая

- Тележка разгрузочная, с вертикальной штангой (для перемещения питающего кабеля)

- Ограждающие конструкции приводной станции, концевого барабана, средней части конвейера и других узлов

- Устройства от схода ленты

- Устройство для аварийного отключения конвейера

Управление конвейером осуществляется дистанционно, с пульта управления оператором.

Произведен расчет (уточненный) ленточного горизонтального конвейера ЛК – 4. Определена средняя линейная нагрузка ленты 140 Н/м.

Построена расчетная схема трассы конвейера. Произведен расчет сопротивлений движению ленты на участках трассы конвейера с определением основных значений.

Выполнен тяговый расчет для режима 1 – пускового с грузом, для режима 2-установившегося с грузом.

Сделан расчет и выбор основного оборудования ленточного конвейера. Принят приводной барабан 8063Ф-100.

Выполнен расчет приводного механизма. Определена расчетная мощность 27,56 кВт. Принято оборудование приводного механизма:

- Двигатель серии 4А , с номинальной мощностью 30 кВт

- Редуктор « Ц2У - 315Н », с передаточным числом 31,5

- Тормоз ТГК -300

- Муфта тихоходная кулачково - дисковая КДН 320 - 11ОЦ2У/90Н2

- Муфта быстроходная 710-40-ІІ.1-55-І.1

Рассчитана фактическая скорость ленты конвейера, равная 1,57 м/сек.

Произведен выбор ленты: 2.2-800-3-ТК-100-5-2-И,Б ГОСТ 20-85.

Выполнена проверка диаметра приводного барабана с определением усилия в ленте в месте установки барабана 225 Н. Сделана проверка диаметров неприводных барабанов с определением основных показателей. Приведен расчет натяжного устройства.

Произведен расчет грузового устройства:

|

№ |

Наименование |

Значение |

|

1 |

Усилие для вертикального грузового устройства |

10676,8 Н |

|

2 |

Необходимая масса груза грузового устройства без полиспаста |

1089,38 кг |

|

3 |

Число грузов |

18 шт |

Выполнен выбор каната: 17,5 - I - Н – 180 по ГОСТ 3070 – 88.

Для конвейера выбрана роликоопора ЖГ 80 - 127 - 30 верхняя гладкая желобчатая с шириной ленты 800 мм, роликом диаметром 127 мм и углом наклона бокового ролика 300 ГОСТ 22645-77для установки в местах загрузки ленты. Подобраны подшипники - № 304 для роликов роликоопор.

Принята для конвейера роликоопора нижняя прямая с гладким роликом НГ 80-127. Роликоопора предназначена для поддержания нижней нерабочей ветви ленты. Крепится роликоопора снизу к секции средней части конвейера.

Для очистки ленты принят одинарный скребок В-800, установленное перед натяжным барабаном на нерабочей стороне нижней ветви ленты. Принято устройство для очистки барабанов 8063-100.

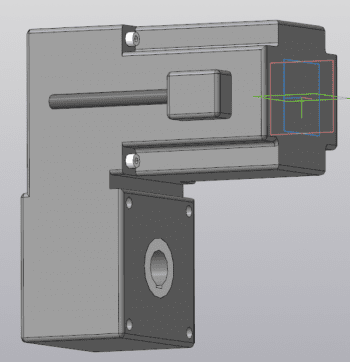

Произведен расчет приводного вала барабана на прочность с помощью программы APM WinMachine. Выполнено описание автоматизации управления ленточного конвейера с разделами:

- Основные термины и определения

- Назначение и состав электрооборудования и систем управления

- Электрооборудование конвейеров

- Средства автоматизации и безопасности ленточных конвейеров, где принято:

- Устройство выключающее рычажное В - 800 - 6 шт

- Устройство выключающее канатное ВК - 55x2 П(Л) - 2 шт

- Устройство от продольного пореза ленты ЖА 80 - 1 27 – 30

- Тип разгрузочной тележки ТБ-8050-П-II-127 с разгрузкой на две стороны, исполнением воронки - II и правым расположением привода

- Механическое устройство контроля мест перегрузки с подвижным бортом

- Для контроля схода лент и отключения конвейеров при отклонении ленты используется аппарат, состоящий из двух конечных выключателей, рычагов и контролирующих роликов

Приведена технологическая часть, где разработан технологический процесс механической обработки детали - ступенчатого вала барабанного привода ленточного конвейера щебнеочистительной машины.

Выполнены технико-экономические расчеты, в результате которых установлено, что применение системы модернизированного конвейера обеспечивает чистый денежный доход за 10 лет в сумме 1113057 руб. Срок окупаемости проекта 2 года. Построен график зависимости чистой текущей стоимости от барьерной ставки.

В программе: AutoCad

Последние просмотренные материалы