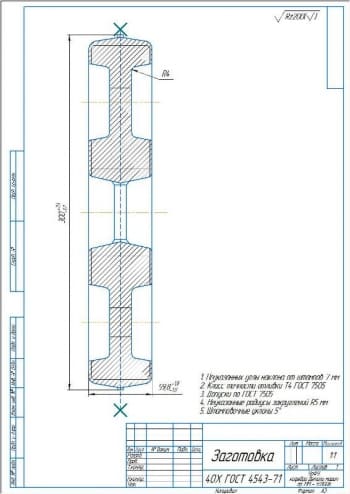

- Чертеж заготовки зубчатого колеса А3:

Термическая обработка – изотермический отжиг HB200±30.

Класс точности – Т3, степень сложности – С3, группа стали – М1 по ГОСТ 7505-89.

Неуказанные штамповочные радиусы 3 мм.

Неуказанные штамповочные уклоны 5-7°.

Допускаются пятна окалины по линии разъема штампов не более 0,6 мм.

Очистка поверхности – дробеструйная очистка.

Остальные технические требования по ГОСТ 75705-89.

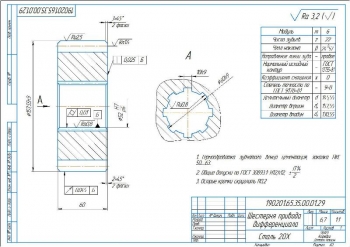

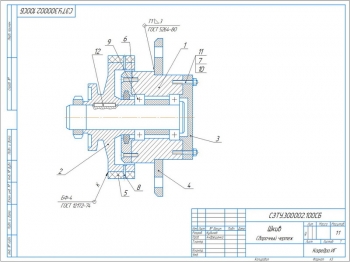

- Рабочий чертеж детали зубчатое колесо раздаточной коробки КАМАЗ-4326А3:

Термообработка, цементация HRC 56-63.

Острые кромки притупить.

Неуказанные отклонения размеров валов h14, отверстий H14, остальные ±IT14/2.

Модуль 5

Число зубьев 27

Нормальный исходный контур ГОСТ 13755-81

Коэффициент смещения 0

Степень точности 7-С

Делительный диаметр 135

Угол наклона зубьев 18°

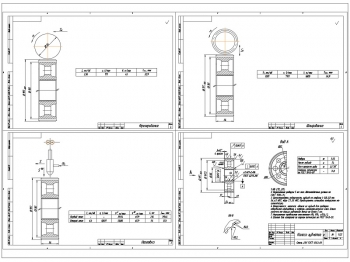

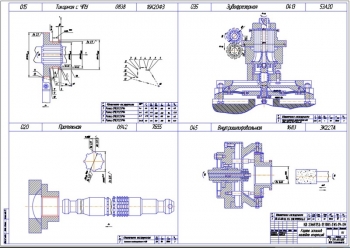

- Карта операционных эскизов А1 операций:

Токарная

Зубофрезерная

Протяжная

Зубошлифовальная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 17 страницах, где приведено описание разработки технологического процесса изготовления зубчатого колеса, устанавливаемого на промежуточный вал в раздаточной коробке автомобиля КАМАЗ-4326.

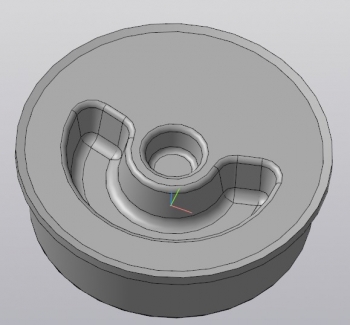

Деталь зубчатое колесо служит для передачи крутящего момента и устанавливается на промежуточный вал в раздаточной коробке КАМАЗ-4326.

Проведен анализ материала детали сталь 40Х. приведены таблицы химического состава и физико-механических свойств.

Составлена таблица классификации поверхностей детали по служебному назначению.

В качестве метода получения заготовки выбрана объемная горячая штамповка на кривошипном горячештамповочном прессе. Производство – серийное, годовая программа – 4000 шт.

Проведен выбор технологических баз. Для обеспечения минимальных погрешностей изготовления детали необходимо соблюдать принцип единства баз, т.е. технологические, измерительные и конструктивные базы должны совпадать. В виде таблицы показан технологический маршрут обработки.

В виде таблицы представлено выбранное оборудование и режущий инструмент для обработки. Также в табличном виде представлен расчет припусков на обработку поверхностей.

Выполнен расчет режимов резания для зубофрезерной операции. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

0,66 мм |

|

2 |

Подача |

1,44 мм/об |

|

3 |

Период стойкости фрезы |

240 мин |

|

4 |

Скорость резания |

45,,2 м/мин |

|

5 |

Частота вращения |

100 об/мин |

|

6 |

Мощность резания |

1,33 кВт |

|

7 |

Основное время |

11,25 мин |

Далее рассчитаны нормы времени для токарной операции:

- Основное время – 1,044 мин;

- Вспомогательное время – 0,178 мин;

- Операционное время – 1,222 мин;

- Время на обслуживание и отдых – 0,069 мин;

- Подготовительно-заключительное время – 20 мин;

- Штучное время – 1,224 мин;

- Штучно-калькуляционное время – 1,394 мин.

В виде таблиц показаны результаты расчетов режимов резания и норм времени для остальных операций технологического процесса.

В ходе выполнения работ было рассмотрено назначение детали, проведен анализ материала детали и составлена классификация поверхностей по служебному назначению.

Проведен выбор метода получения заготовки и определен тип производства.

Составлена таблица технологического процесса обработки детали. Также в виде таблиц представлено подобранное оборудование и режущий инструмент.

Проведен расчет режимов резания для зубофрезерной операции и рассчитаны нормы времени для токарной операции. Для остальных операций технологического процесса расчеты приведены в табличном виде.

В программе: Компас 3D v