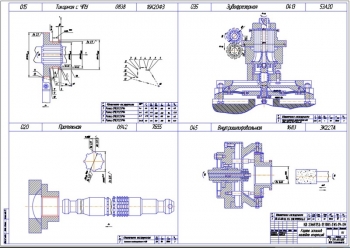

Перечень чертежей:

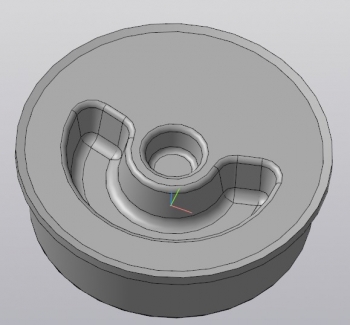

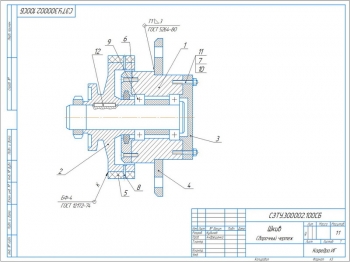

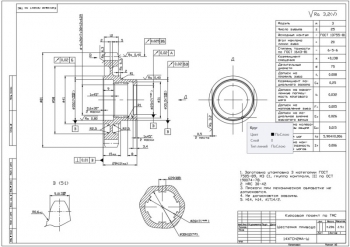

- Чертеж шестерни привода дифференциала А3:

Модуль 6

Число зубьев 22

Угол наклона зубьев 24°57’

Направлении линии зуба правое

Нормальный исходный контур ГОСТ 13755-81

Коэффициент смещения 0

Степень точности по ГОСТ 9178-81 9-В

Делительный диаметр 145,55

Диаметр вершин 157,55

Диаметр впадин 130,55

Термообработка зубчатого венца цементация, закалка HRC 50-63.

Общие допуски по ГОСТ 30893.1: H12, h12, ±IT14/2.

Острые кромки скруглить радиусом 0,2.

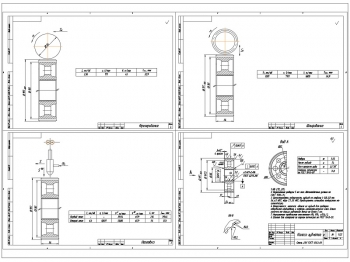

- Карта наладки А1 для операций:

Токарная

Протяжная

Токарная

Зубофрезерная

Зубопритирочная

Шлифовальная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 17 страницах, где описана разработка технологического процесса изготовления шестерни привода дифференциала с годовой программой выпуска 300 шт./год.

Представлен чертеж шестерни привода дифференциала и выполнен анализ исходных данных. Приведена таблица для ориентировочного расчета типа производства. Выбран среднесерийный тип.

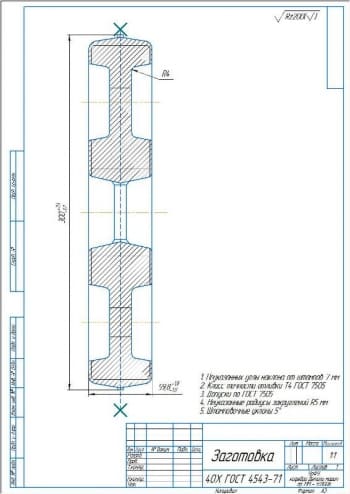

В качестве материала изготовления подобрана легированная сталь 20Х ГОСТ 4543-71. Этот материал рекомендован для изготовления полуосей, шестерен и коробок передач грузовых автомобилей, червячных валов, сателлитов и пр. деталей.

Деталь признана технологичной поскольку удовлетворяет требованиям при обработке конструкции на технологичность. Тип заготовки – поковка.

Показаны схемы расположения промежуточных припусков и допусков при обработке диаметра 157h11 и диаметра 52N7. В таблице приведены значения припусков и допусков для диаметра 157h11:

|

№ |

Название |

Значение |

|

1 |

Допуск размера заготовки |

6 мм |

|

2 |

Припуск на черновое точение |

5,09 мм |

|

3 |

Допуск размера после чернового точения |

0,54 мм |

|

4 |

Припуск на чистовое точение |

0,6 мм |

|

5 |

Допуск размера после чистового точения |

0,22 мм |

Для обработки выбран режущий и вспомогательный инструменты:

- Резец токарный подрезной отогнутый 2112-0061 Т15К6 ГОСТ 18880-73;

- Резец токарный проходной отогнутый 2102-0079 Т15К6, 2102-0080 Т5К6 ГОСТ 18877-73;

- Резец токарный расточной 2140-0029 Т15К6 ГОСТ 18882-73;

- Протяжка круглая шлицевая переменного резания Р6М5;

- Фреза червячная чистовая однозаходная 2510-4181 АА ГОСТ 9324-80;

- Притиры чугунные для притирки зубьев;

- Шлифовальный круг ПП 40 30 16 25А СМ1 8 К5 35 м/с 1 кл. ГОСТ 2424-83;

- Патрон быстросменный кулачковый 6170-0238 ГОСТ 16158-70;

- Оправка для фрезы 6224-0162 МН 3505-62;

- Кольца промежуточные к оправке для зубофрезерного станка 6030-0180 МН 33-64, 6030-0181 МН 33-34.

Определены режимы резания для черновой токарной, протяжной, чистовой токарной, зубофрезерной, зубопритирочной и шлифовальной операций. Данные режимов для чистовой токарной операции занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

2,775 мм |

|

2 |

Подача |

0,8 мм/об |

|

3 |

Число оборотов шпинделя |

200 мин-1 |

|

4 |

Скорость резания |

106,8 м/мин |

|

5 |

Мощность резания |

4,9 кВт |

|

6 |

Коэффициент использования станка по мощности |

0,65 |

Выполнено нормирование операций. Под нормированием понимается время, которое необходимо для выполнения заданного объема работ при определенных организационно-технических условиях и наиболее эффективном использовании всех средств производства.

В ходе разработки был проведен анализ исходных данных, определен тип производства – среднесерийное.

Описан материал детали и его механические свойства и химический состав.

Проанализирована технологичность детали и выбран тип заготовки.

Определены припуски и допуски для диаметров 157h1 и 52N7.

Подобран режущий и вспомогательный инструменты. Рассчитаны режимы резания для операций и проведено их нормирование.

В программе: Компас 3D v