Перечень чертежей:

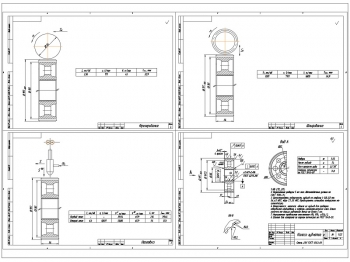

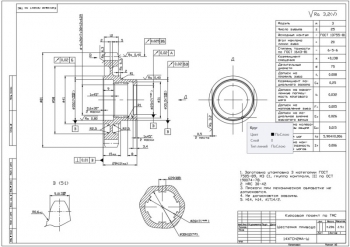

- Чертеж заготовки А3:

Неуказанные углы наклона от штампов 7 мм.

Класс точности отливки Т4 ГОСТ 7505.

Допуски по ГОСТ 7505.

Неуказанные радиусы закруглений 5 мм.

Штамповочные уклоны 5°.

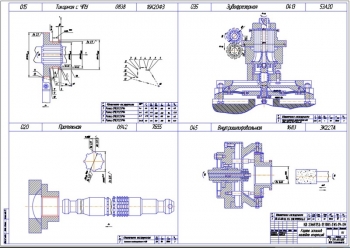

- Рабочий чертеж зубчатого колеса механизма ретардера – тормоза-замедлителя тягача Scania R440 А2:

Шлицы контролировать по элементам и комплексным калибром, обеспечивающим указанные размеры и взаимозаменяемость деталей в сопряжении.

Поковка гр. II ГОСТ 8479-70.

Неуказанные предельные отклонения поковки по II классу ГОСТ 7505-74 и по II группе ГОСТ 8479-70.

Модуль 5

Число зубьев 55

Точность по ГОСТ 1643-81 7-В

Делительный диаметр 275

Межосевое расстояние 250±0,04

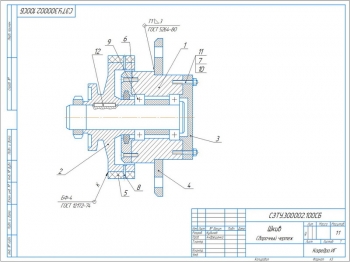

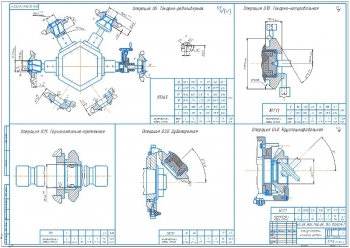

- Карта наладок А1 для операций:

Токарная

Сверлильная

Шлифовальная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 18 страницах, где разрабатывается технологический процесс изготовления зубчатого колеса механизма тормоз-замедлителя (ретардера) вспомогательной тормозной системы грузового тягача Scania R440.

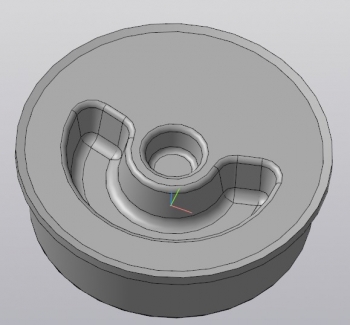

Данная деталь предназначена для передачи крутящего момента между параллельными валами при помощи зубчатого зацепления. Материал – сталь 40Х. в табличном виде приведены химический состав и механические свойства этого материала. Круглая форма детали говорит о ее технологичности при получении заготовки, обработке и контроле.

Выбор типа производства зависит от коэффициента закрепления операций – 22,8 и объема партии – 5000 шт./год. В результате выбран серийный тип.

Для данной детали заготовка выбрана в виде поковки, полученной методом горячей объемной штамповки на кривошипном горячештамповочном прессе (КГШП) и проката.

Рассчитаны припуски на обработку диаметра 80Н7. Результаты расчетов показаны в виде таблицы.

Описана подробная разработка зубофрезерной операции. На данной операции нарезаются зубья, выдерживая их шаг и высоту согласно чертежу. В качестве оборудования выбран зубофрезерный станок 53А50, режущий инструмент – модульная червячная цельная двухзаходная фреза из быстрорежущей стали Р6М5. Деталь крепится в оправке. Технологические базы – торец детали, центральное отверстие и торцевые поверхности венца колеса. Для контроля использован шагомер. Режимы резания занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

0,66 мм |

|

2 |

Подача |

1,44 мм/об |

|

3 |

Период стойкости фрезы |

240 мин |

|

4 |

Частота вращения фрезы |

100 об/мин |

|

5 |

Скорость резания |

25,12 м/мин |

|

6 |

Мощность резания |

1,33 кВт |

|

7 |

Основное время обработки на одну заготовку |

11,25 мин |

Выполнен расчет режимов резания и норм времени табличным методом для четвертой позиции токарной операции. Для остальных операций показатели режимов резания и норм времени показаны в таблицах.

В ходе выполнения работы было приведено назначение детали, сделан вывод о ее технологичности и выбран тип производства – серийный.

Выбран вид заготовки, определены припуски для обработки диаметра 80Н7.

Подробно описана разработка зубофрезерной операции и рассчитаны режимы резания и норма времени для нее.

Табличным методом определены режимы резания и нормы времени для четвертой позиции токарной операции.

В программе: Компас 3D v