Перечень чертежей:

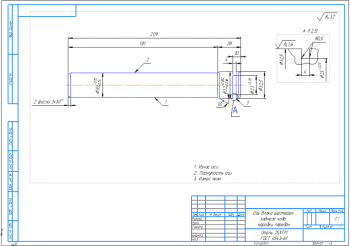

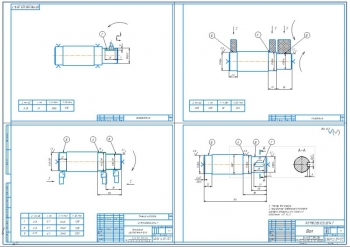

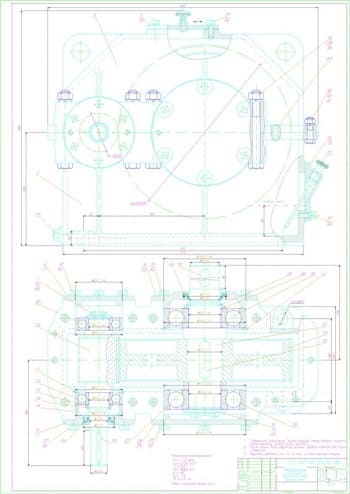

- Чертеж вала привода масляного насоса А2 магистрального тягача 12ЧН12/13:

207-255 HB

Неуказанные предельные отклонения размеров: H12, h12.

Резьбовые отверстия зенковать под углом 120°С до наружного диаметра резьбы.

Допуск радиального биения поверхности З и И относительно оси поверхности Д 0,02 мм, замеренный на диаметре 50 мм.

Допуск торцевого биения поверхности Ж относительно поверхности Д 0,05 мм на диаметре 45 мм.

Допуск радиального биения поверхности Л относительно оси поверхности Г 0,05 мм.

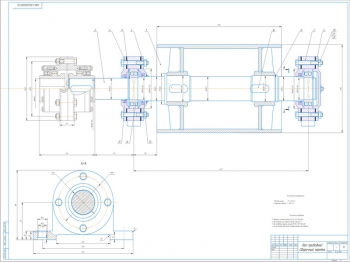

- Рабочий чертеж заготовки вала привода масляного насоса А2:

Класс точности Т4.

Группа стали М2.

Степень сложности С1.

Конфигурация поверхности разъема штампа плоская.

Горизонтально-ковочная машина.

Допускаемое отклонение изогнутости 1,2.

Допускаемая величина заусенца 5.

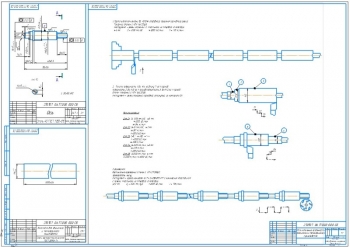

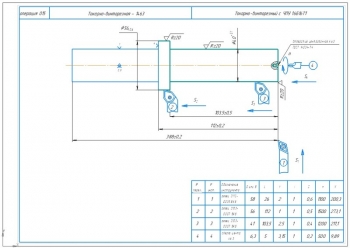

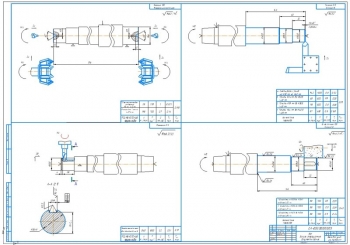

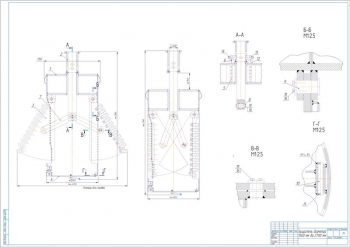

- Карта технологических наладок А1 для операций:

Токарно-копировальная

Фрезерно-центровальная

круглошлифовальная

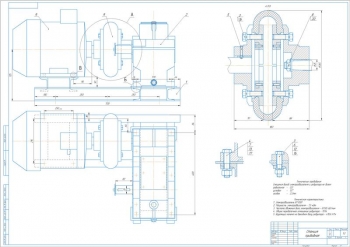

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 страницах, где ведется разработка технологического процесса изготовления вала привода масляного насоса магистрального тягача мощностью 400 кВт 12ЧН12/13.

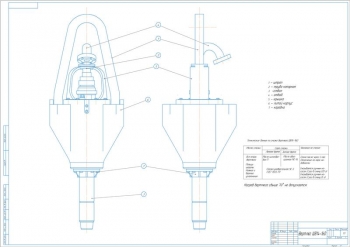

Вал предназначен для передачи вращательного момента от одной детали к другой. Такие валы используют в ДВС в режиме термонагрузки.

Материал детали – сталь 45 ГОСТ 1050-74. Высокие требования предъявляют к диаметрам 40 и 44 мм, так как их шероховатость 1,25 мкм.

Проведен анализ технологичности детали. Все поверхности детали обеспечивают свободный доступ режущего инструмента. Заданное качество и точность обработки возможно традиционными способами обработки на обычных универсальных станках и полуавтоматах. Вывод – деталь технологична.

Заготовка для детали вал получается штамповкой на горизонтально-ковочной машине.

Определен тип производства – крупно-серийный, который зависит от массы детали и объема выпуска. Приведен предварительный маршрут обработки с определением количества станков и количества однотипных операций на одном рабочем месте.

Выбраны технологические базы для обработки.

Разработан маршрут технологического процесса в виде таблицы с описанием технологических баз и оборудования. Показан эскиз вала привода масляного насоса.

Выполнен расчет припусков для диаметра 45 мм расчетно-аналитическим методом. Результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Минимальный припуск на наружный диаметр при обработке в центрах |

1234 мкм |

|

2 |

Минимальный операционный припуск на чистовое обтачивание |

287 мкм |

|

3 |

Минимальный операционный припуск на шлифование |

100 мкм |

|

4 |

Общий максимальный припуск |

1,527 мм |

|

5 |

Общий минимальный припуск |

1,387 мм |

Проанализировано современные методы и оборудование в результате для:

- токарных операций выбран токарно-копировальный станок 1Н1713;

- фрезерных операций – фрезерно-центровальный станок МР-73;

- шлифовальных операций – круглошлифовальный станок 3М150.

В виде таблицы показан выбранный режущий и измерительный инструмент.

Рассчитаны режимы резания. Данные расчета для шлифовальной операции занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

1,8 мм |

|

2 |

Подача |

0,6 мм/об |

|

3 |

Скорость резания |

313,6 м/мин |

|

4 |

Число оборотов |

2350 мин-1 |

|

5 |

Величина рабочего хода |

21,3 мм |

В ходе разработки было рассмотрено назначение детали, выбран материал, описаны технические требования к изготовлению и выполнен анализ технологичности детали.

Выбран тип заготовки, определен тип производства и рассчитано количество оборудования для каждой операции. Выбраны технологические базы для обработки.

Разработан технологический процесс и определены припуски для диаметра 45 мм.

Выбрано оборудование, режущий и измерительный инструмент. Выполнен расчет режимов резания.

В программе: Компас 3D v