Перечень чертежей:

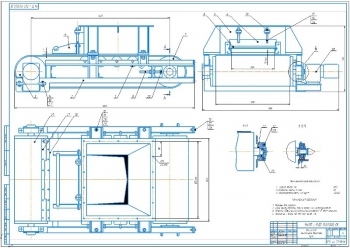

- Чертеж сборочный приемной ванны А1 с техническими требованиями: замену, регулировку элементов производить на неработающем аппарате, материал основных деталей 12Х18Н9Т ГОСТ 5632-80, при изготовлении ванны руководствоваться ГОСТ 26-01-112-7; с характеристикой:

- Мощность насоса отводящего кизельгур 3 кВт

- Мощность двигателя шнека 1,1 кВт

- Диаметр шнека 200 мм

- Частота вращения шнека 65 мм

- Масса 150 кг

- Габаритные размеры 3970х1140х740 мм

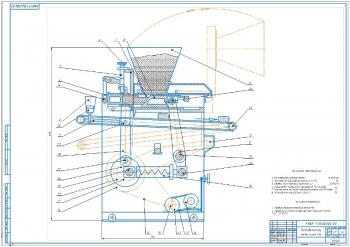

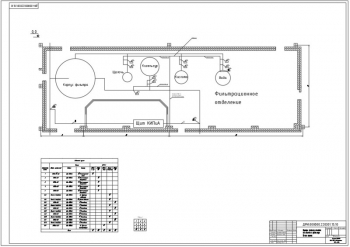

- Технологическая схема производства пива А1 с указанием позиций:

- Приемный бункер

- Нория

- Конвейер винтовой

- Силоса

- Машина полировочная

- Магнитный сепаратор

- Дробилка

- Весы

- Котел заторный

- Насос

- Чан фильтрационный

- Пластинчатый теплообменник

- Аэратор

- Цилиндрический танк

- Аппарат дрожжерастительный

- Смеситель

- Охладитель пива

- Карбонизатор

- Форфас

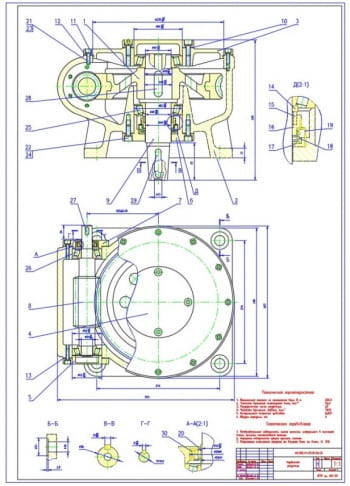

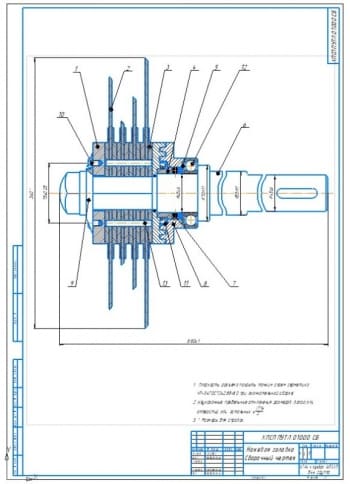

- Привод шнека в сборе А1:

- Кожух цепной передачи условно не показан

- Расположение шпоночного паза относительно зубьев произвольное

- Выступ шва над поверхностями не более 0,5 мм

- Внутреннюю поверхность ванны предохранить от сварочных брызг, зачистка не допускается

- Твердость поверхности зуба 50 HRc

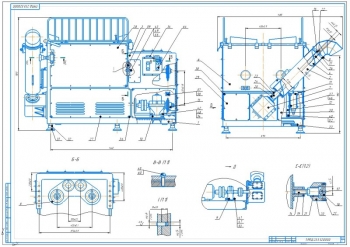

- Сборочный чертеж кизельгуровой станции А1: при поломке любого из насосов-дозаторов фильтрация должна быть остановлена (переход на циркуляцию), лист поддерживающий приваривается при сборке:

- Номинальный ток 80 А

- Мощность дозирующих насосов 1,4/1,8 кВт

- Мощность мешалки 0,75/1 кВт

- Мощность насоса, подающего пиво 30 кВт

- Диаметр резервуара 970 мм

- Диаметр мешалки 490 мм

- Общий вид фильтрационной установки А1: при очистке необходимо электрические, электронные приборы защитить от попадания воды, закрыв их целлофаном; при достижении давления на выходе 0.7 МПа процесс фильтрования считать законченным; в роли гидравлической среды использовать гидравлическое масло HLP по ISO VG 32 со средней вязкостью 10-68 мм/с при 40 0С:

- Производительность 300 гл/ч

- Площадь фильтрации 56 м

- Фильтр-пресс:

- Максимальное давление фильтрации 0,8 МПа

- Давление прижатия фильтрующих пластин 22 МПа

- Сила прижатия 56 кН

- Установленная мощность 1,5 кВт

- Напряжение 230/400 В

- Кизельгуровая станция:

- Номинальный ток 80 А

- Сборка: фильтр-пресс намывной А1:

- Фильтр после стерилизации необходимо заполнить деаэрированной водой посредством открытия клапанов в ручном режиме на рабочем компьютере

- Процесс фильтрования считается законченным, если истощилась способность фильтра к принятию кизельгура (максимальное значение закладки кизельгура за один фильтровальный цикл - 660 кг)

- Следует проверять наличие и состояние приборов контроля давления

- Проверять исправность всех датчиков и манометров, исполнительных механизмов и подводящих трубопроводов

- Следует останавливать работу при прорыве опорного слоя на фильтр-прессе

- Хвостовик в сборе А1:

- Материал основных деталей 12Х18Н9Т ГОСТ 5632-80

- Перед установкой стакана внести смазку, чтобы избежать сухого трения

- Корпус ванны, сборочный чертеж А2:

- Поверхность зачистить с шероховатостью поверхности 6,3

- Испытание ванны произвести водой в течении двадцати четырех часов

- Рабочий чертеж рамы ванны в сборе А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 44 листах.

В пояснительной записке выполнена модернизации фильтр-пресса в линии фильтрации пива, разработан проект производства пива с модернизацией намывного фильтр-пресса «Schenk» в линии фильтрации пива и приемной ванны.

Приведено технико-экономическое обоснование, где предлагается проведение модернизации приемной ванны, которая заключается в увеличении длины приемной ванны и отводящего шнека.

Проведен литературный обзор.

Фильтрование – разделительный процесс, при котором выполняется удаление из пива еще оставшихся дрожжевых клеток и других взвешенных частиц мути.

Рассмотрены конструкции фильтров:

- Масс-фильтр

- Намывной рамный фильтр-пресс

- Намывной свечной (патронный) фильтр

- Мембранные фильтры

- Пластинчатый фильтр-пресс

- Мембранный свечной фильтр

Рассмотрено техническое описание и принцип работы. Установка фильтра «Schenk» выполнена в форфасно-фильтровальном отделении бродильно-лагерного производства. Это рамный фильтр, который используется для фильтрования пива через опорные фильтрующие слои, добавления в пиво различных пищевых добавок и антиоксидантов, разбавления высокоплотного пива деаэрированной водой, охлаждения пива, насыщения пива углекислотой и транспортирования его в форфас. Является аппаратом периодического действия. Он состоит из фильтра, дозатора фильтровального порошка, приемной ванны и электрошкафа.

Пиво из ЦКТ направляется на линию фильтрации «Schenk». Первым делом пиво подается в охладитель APV, где производится его охлаждение до температуры -2˚С. После пиво через систему трубопроводов направляется в БНФП. После этого пиво поступает в кизельгуровый фильтр «Schenk», где осуществляется первичная фильтрация через опорные фильтрующие слои с нанесением на них кизельгура. Далее высокоплотное пиво разбавляется деаэрированной водой до необходимой плотности через установку HGB. После этого пиво попадает в стерильный фильтр «Schenk», где происходит конечная фильтрация пива через обеспложивающие слои. Далее пиво попадает в БФП, а потом выполняется насыщение пива углекислотой в карбонизаторе пива «Haffmans». После этого пиво поступает в форфас.

Очистка фильтра. Отпирание фильтра производится при помощи прижимного гидравлического устройства. Выполняется осторожное очищение кизельгуровой массы с опорных слоев в поддон специальными лопатками, а затем производится удаление ее с помощью шнекового транспортера и эксцентрикового насоса для отвода пастообразной массы в бочки, где происходит утилизация отработанного кизельгура. После выгрузки кизельгура осуществляется тщательная промывка струей воды опорных слоев и рам фильтра, а также ополаскивание всех фильтрационных каналов.

Дезинфекция и СИП-мойка. Управление процессом производится в ручном режиме с ПК рабочего места оператора при помощи программы визуализаций «iFix 3.5».

Установка новых слоев. Новые слои вставляются в фильтр сухими, затем слегка увлажняются в ручном режиме, ополаскиваются водой при помощи шланга. После чего выполняется сжатие фильтра при помощи гидравлического устройства. Затем слои промываются сначала холодной, а после горячей водой (t~500С) в течение 10 минут в направлении фильтрации. Далее производится стерилизация горячей водой в течение 30 минут (t = +85´С) со скоростью 500 гл/час.

Намыв. Фильтр после стерилизации заполняется деаэрированной водой посредством открытия клапанов (404АК5,404АК3,404АК1) в ручном режиме на рабочем компьютере. Цель операции – снизить содержание кислорода в фильтре перед началом процесса фильтрации до значения не более 0,05ррm. Затем производится установка гидравлической системы в положение «фильтрование».

Процесс фильтрования считается законченным, если:

- Давление на входе достигло максимального значения 0,75 МПа

-Истощилась способность фильтра к принятию кизельгура (максимальное значение закладки кизельгура за один фильтровальный цикл - 660 кг)

- Пива больше не требуется

После этого происходит вытеснение пива из фильтра водой посредством попадания холодной воды в фильтропровод перед кизельгуровым фильтром. Вытеснение пива в форфас осуществляется до тех пор, пока не произойдет снижение массовой доли начального сусла ниже допустимого уровня (визуализация – платомонитор). В процессе перехода с пива на воду отключается насос - дозатор, сбрасываются остатки кизельгура из бачка в канализацию. Бачок ополаскивается, набирается немного чистой воды и дозаторы прокачиваются в ручном режиме. Питающий насос отключается и закрывается кран подачи воды перед насосом. Открываются все деаэрирующие вентили и сбросные краны, производится чистка фильтра в ручном режиме.

Выполнен кинематический и силовой расчет привода шнека, где рассчитана требуемая мощность электродвигателя 1,09 кВт, КПД привода 0,91.

Принят электродвигатель 4А90LВ8УЗ (ГОСТ 19523-81) с мощностью 1,1 кВт, частотой вращения ротора (асинхронной) 750 об/мин. Определено передаточное число привода 2.

Сделаны кинематический и силовой расчеты. Произведен расчет шнека, отводящего диатомит. Выполнен расчет площади поверхности фильтрования, а также расход диатомита и фильтровального картона.

Приведен расчет сварного соединения с определением длины фланговых швов 270 мм и 110 мм. Вычислен катет шва, равный 7 мм, рассчитано допускаемое напряжение при растяжении 155 МПа и при срезе 93 МПа.

Спецификация – 12 листов

В программе: Компас 3D v, AutoCad