Перечень чертежей:

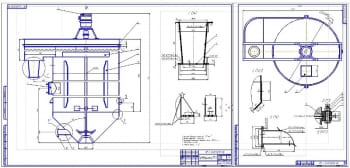

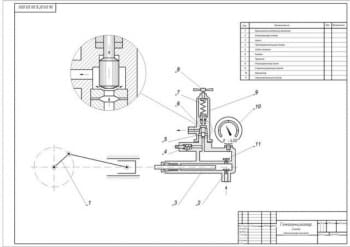

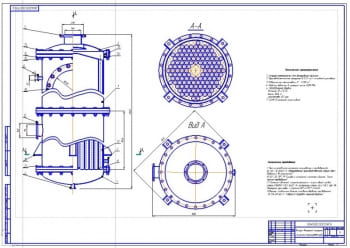

- Общий вид дифнамоментра ДСС – расходомер (формат А1) в двух проекциях.

Принцип действия дифманометров основан на использовании деформации сильфонного блока, воспринимающего измеряемый перепад давления и пробразующего его в угловое перемещение указателя или пера с помощью рычажного передающего механизма. Указатель или перо поворачивается до тех пор, пока сила, вызываемая перепадом давления, не уравновесится силами упругих деформаций двух сильфонов и винтовых противодействующих пружин блока и торсионной выводной трубки.

Дифманометры самопишущие типа ДСС и показывающие типа ДСП, предназначенные для измерения расхода вещества по перепаду давления в сужающем устройстве, снабжают интегратором.

Техническая характеристика

- Модель дифманометра ДСС

- Предел изменения разности давлений, Па 4000

- Допускаемое избыточное рабочее давление, МПа 0,025

- Класс точности

Технические требования

- Все сварные швы по ГОСТ 5264-80;

- Герметичность резьбовых соединений обеспечивается фумлентой поз. 19.

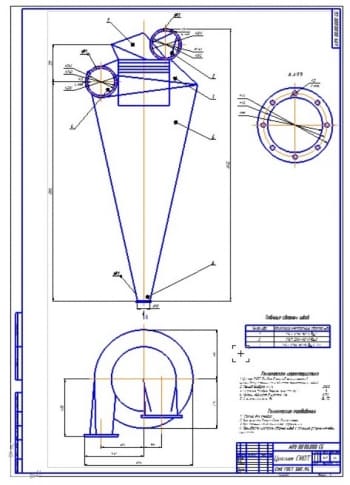

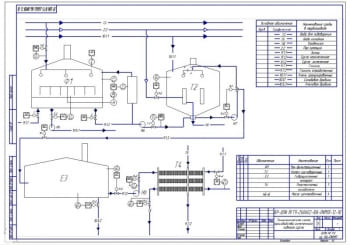

- Принципиальная технологическая схема линии производства пива (формат А1) с указанием наименования среды в трубопроводе и спецификацией: дробилка, весы, бункер, магнитоуловитель, аппарат заторный, аппарат фильтрационный, аппарат сусловарочный, хмелеотделитель

Очищенный солод измельчается в вальцовой дробилке 1 в целях получения максимального количества мелкой однородной крупки и сохранения шелухи. Дробленый солод взвешивают весами 2 и ссыпают в бункер 3. Отлежавшийся дробленый солод проходит магнитную очитку в магнитоусловителе 4 и подается в заторный аппарат 5, где смешивается с теплой водой (около 0˚С) и перемешивается. По окончании перемешивания (затирания) часть заторной массы (около 40%) перекачивают в другой заторный аппарат 6, где нагревают до температуры осахаривания (около 70˚С), а по окончании осахаривания – до кипения. При кипячении крупные частицы солода развариваются, после чего первую отварку возвращают в аппарат 5. При смешивании кипящей части затора с затором, оставшимся в аппарате 5, температура всей массы достигает 70˚С. Затор оставляют в покое для осахаривания.

По окончании осахаривания часть затора перекачивают в аппарат 6 (вторая отварка) и нагревают до кипения для разваривания крупки. Вторую отварку возвращают в аппарат 5, где после смешивания обеих частей затора температура его повышается до 75…80˚С. Затем весь затор перекачивают в фильтрационный аппарат 7. Прозрачное сусло стекает в сусловарочный аппарат 8. В аппарате 8 сусло кипятится с хмелем. При кипячении сусла выпаривается некоторое количество воды, происходит частичная денатурация белков сусла и его стерилизация. Горячее охмеленное сусло спускают в хмелеотделитель 9, где вываренные хмелевые лепестки задерживаются, а сусло перекачивается в сборник горячего сусла 10.

Горячее сусло из сборника 10 подается в центробежный тарельчатый сепаратор 11, в котором оно очищается от взвешенных частиц коагулированных белков. Из сепаратора 11 сусло нагнетается в пластинчатый теплообменник 12, где охлаждается до 5…6˚С. Охлажденное сусло сливают в бродильный чан 13 вместе с дрожжами из чана 14. Брожение длится 6…8 сут. По окончании главного брожения молодое пиво отделяют от дрожжей и перекачивают в танк 15 для дображивания в течение 11…90 сут. По окончании дображивания пиво под давлением диоксида углерода нагнетается в сепаратор – осветлитель 16 и фильтр 17, где оно освобождается от взвешенных в нем дрожжей, других микроорганизмов и мелкодисперсных частиц. Осветленное пиво охлаждается рассолом в теплообменнике 18, насыщается (при необходимости) диоксидом углерода в карбонизаторе 19 и сливается в танк 20. Отфильтрованное пиво из танка 20 под давлением подается в отделение упаковывания в потребительскую и торговую тару.

- Рабочий чертеж кольца из стали 45 (формат А3)

- Деталировка – штуцер из стали 45Л (формат А3)

- Фланец из стали 20 – деталь (формат А3)

- Чертеж сопла из стали 12Х18Н10Т (формат А3)

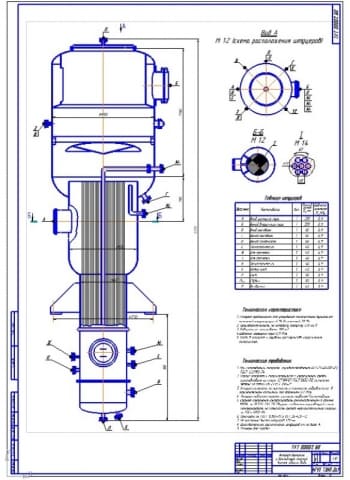

Выполнено проектирование устройства для измерения расхода газов стандартными сужающими устройствами на предприятиях пищевой промышленности. В наборе выполнены схемы технологической линии производства пива, сборочного чертежа сужающего устройства и дифманометра.

Спецификация – 2 листа

В программе: Компас 3D V