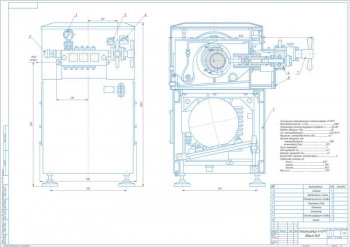

- Чертеж общего вида сыродельной ванны ВС-ОСВ-5, А1, с указанием конструктивных элементов:

- Геометрическая вместимость 5800 дм3

- Частота вращения режуще-вымешивающего инструмента 20 об/мин

- Мощность электродвигателя 2,2 кВт

- Расход пара на 1 кг молока 0,05 кг

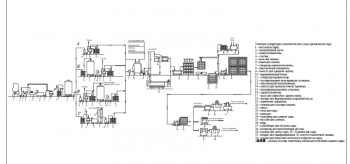

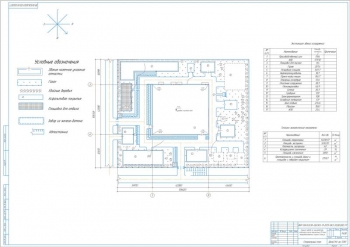

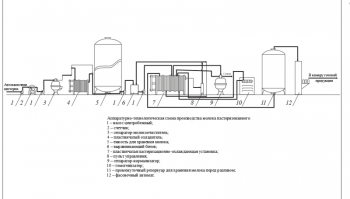

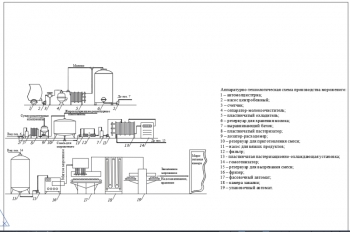

- Компоновка оборудования, А1: насос, фильтр, воздухоотделитель, счетчик, резервуар, пастеризационно-охладительная система, сепаратор, уравнительный бак, трубчатый выдерживатель, сыродельная ванна, формовочный стол, пресс, солильная ванна, упаковочный аппарат, мойка для сыра, весы, шкафы для созревания

- Основные технико-экономические показатели, А1, с расчетом производственной годовой программы выпуска, прямых и косвенный материальных затрат, калькуляцией себестоимости

Дополнительные материалы: прилагается расчетно-пояснительная записка на 87 листах, презентация проекта на 22 листах в Microsoft PowerPoint.

В представленной работе выполнено проектирование мини цеха по производству сыра с переработкой 15000 кг молока в смену с разработкой технологии изготовления сыра "Голландский".

Приведена характеристика сырья и составлены требования к сыро пригодному молоку, вспомогательным материалам, закваске.

Сделан выбор и обоснование технологической схемы. Качественное сырое молоко не ниже второго сорта в заданном объеме подается из молокоцистерны с помощью самовсасывающего насоса через фильтр на воздухоотделитель для удаления пены, затем через счетно-измерительное устройство направляется в емкость объемом 5 м3. Молоко подается из резервуара на пластинчатую пастеризационно-охладительную установку с молокоочистителем насосом и охлаждается до 4±2°С. Созревание молока происходит путем выдерживания при 10 ± 2°С в течение 12 ± 2 часов. Далее оно подается из резервуара через центробежный насос в уравнительный бачок, затем в первую секцию рекуперации пластинчатой пастеризационно-охладительной установки, где нагревается до 40 - 45°С. Подогретое молоко проходит через сепаратор-сливкоотделитель с нормализующим устройством и направляется во вторую секцию рекуперации, где нагревается до 50-55°С, перед тем как попасть в секцию пастеризации. Здесь оно подвергается нагреванию горячей водой до 71-72°С. После этого молоко направляется в трубчатый выдерживатель, где остается на 20-25 секунд. Оно проходит через выдерживатель, затем направляется во вторую секцию и после этого в первую секцию рекуперации, где отдает часть тепла новым порциям молока, которые отправляются на переработку. Пастеризованное молоко охлаждается до температуры свертывания и внесения закваски, которая составляет 30-34°С. Затем охлажденное молоко попадает в сыродельную ванну, где добавляется 40% раствор хлорида кальция (CaCl2). Затем добавляется закваска, содержащая мезофильные молочнокислые бактерии. Для свертывания сырного зерна, смесь зерна и сыворотки подается на формовочный аппарат с помощью насоса. Зерно вымешивается и начинается формование сыра из пласта, что занимает примерно 15±5 минут. Формы, заполненные сырной массой, оставляют на 30 минут без нагрузки для самопрессования. После этого они помещаются под пресс и прессуются в течение 2 часов при постепенном увеличении давления до 25 кПа. После прессования сыры взвешиваются на товарных весах и направляются на посолку в солильные бассейны ОМС. После обработки в солевом растворе, контейнеры с сыром переносятся с помощью электрического тельфера для высушивания в специальном помещении в течение 3,5 суток. С использованием электрического погрузчика сыр перемещается в первую камеру для созревания при температуре 11±10С, где формируется корка. Через 14 дней после обработки в соли сыр направляется в помещение для мойки и дальнейшей сушки. После этого сыр упаковывается в полимерную пленку с помощью упаковочной машины, затем переносится во вторую камеру для созревания на 25-30 дней, а затем в третью. Общий период созревания сыра "Голландского" составляет 60 дней. Затем упакованный в пленку сыр укладывается в ящики и транспортируется.

Составлена схема производства сыра.

Приведен продуктовый расчет.

Выполнен подбор оборудования для технологической линии по производству сыров. Принято: центробежный насос, воздухоотделитель, молочный фильтр, счетно-измерительное устройство, резервуары, сепаратор-молокоочиститель, пастеризационно-охладительные установки, сыроизготовитель, формовочный стол, пресс, упаковочный аппарат, весы, моечная машина.

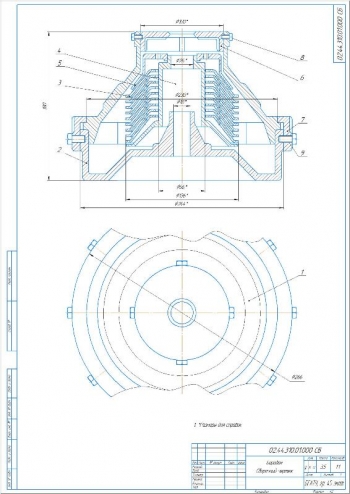

Сделан расчет основного оборудования. Определены параметры сыродельной ванны В2 ОСВ 5:

|

№ |

Наименование |

Значение |

|

1 |

Пропускная способность |

266,6 кг/ч |

|

2 |

Скорость движения режущего инструмента |

4,69 м/с |

|

3 |

Мощность мешалок |

3,5 кВт |

|

4 |

Расход пара |

1875 кг/ч |

Описана технология технохимического контроля. Приведены требования к качеству готовой продукции.

Составлена экономическая часть с вычислением показателей: себестоимость единицы продукции 267252 сум/ед, прибыль 4716790480 тыс.сум, рентабельность продукции 23 %.

Выполнено описание автоматизации технологических процессов.

Разработаны мероприятия по экологии и охране труда. Описана гражданская защита.

В программе: Компас 3D v